I. Części do stemplowania metalu: sekret kamienia węgielnego przemysłu

Na wielkiej mapie współczesnego przemysłu, Części do stemplowania są jak niezbędne solidne nity, ściśle łączące różne linki przemysłowe i wspierające stabilną strukturę budynków przemysłowych. Od samochodów, na których polegamy na codziennej podróży po urządzenia elektroniczne, które zawsze nosimy ze sobą, od różnych urządzeń domowych w domu po kluczowe komponenty w polu budowlanym, metalowe części tłoczenia są wszędzie, a ich znaczenie jest oczywiste. Można je nazwać kamieniem węgielnym pola przemysłowego.

Przykład zabierz przemysł produkcyjny motoryzacyjny. Jest to jeden z najczęściej używanych i krytycznych pól dla metalowych części tłoczenia. Narodziny samochodu są nierozłączne z tysięcy metalowych części tłoczenia. Od zewnętrznej skorupy korpusu samochodu po wewnętrzne części silnika, części konstrukcyjne podwozia itp. Dają samochodowi stabilną konstrukcję i gładki wygląd, a także noszą różne naprężenia i obciążenia, gdy samochód jedzie z dużą prędkością. Jego jakość jest bezpośrednio związana z bezpieczeństwem, komfortem i wydajnością samochodu. W branży elektronicznej odgrywają również kluczowe rolę. Metalowe skorupy, złącza wewnętrzne, terminale i inne precyzyjne części urządzeń elektronicznych, takie jak telefony komórkowe, komputery i kamery, to arcydzieła technologii tłoczenia metalu. Te części stemplacyjne gwarantują nie tylko wydajność elektryczną sprzętu elektronicznego, ale także zapewniają im solidną ochronę fizyczną, dzięki czemu sprzęt mógł wytrzymać różne uderzenia zewnętrzne w codziennym użyciu.

W branży urządzeń domowych zastosowanie części tłoczenia metalowych można również zobaczyć wszędzie. Skorupy, wsporniki, podstawy i inne części urządzeń domowych, takie jak lodówki, pralki i klimatyzatory, są głównie wytwarzane przez stemplowanie. Zapewniając siłę strukturalną urządzeń domowych, mogą również spełniać dążenie konsumentów do piękna i praktyczności poprzez zróżnicowane projekty. W dziedzinie konstrukcji metalowe części tłoczenia są używane do produkcji kluczowych komponentów, takich jak drzwi i okna, ściany zasłony i konstrukcje stalowe. Noszą ogromną wagę budynku i test różnych sił naturalnych i przyczyniły się do bezpieczeństwa i stabilności budynku.

Właśnie z powodu szerokiej zastosowania i kluczowej roli części tłoczenia metali w wielu branżach szczególnie ważne jest, aby dogłębnie zbadać proces produkcyjny w fabryce. Pomaga nam to nie tylko zrozumieć tajemnice produkcji przemysłowej i mistrza zaawansowanej technologii produkcyjnej, ale także zapewnia silne wsparcie techniczne i innowacyjne pomysły na rozwój powiązanych branż, a także promuje całą dziedzinę przemysłową, aby przejść do bardziej wydajnego, precyzyjnego i inteligentnego kierunku. Następnie przejdźmy razem do fabryki i zaprezentuj tajemnicę procesu produkcji stemplowania metalu.

Ii. Planowanie planu: pierwszy projekt

(I) Analiza popytu i komunikacja

W procesie produkcyjnym części stemplowania metalowych link projektowy jest jak kamień węgielny budynku, odgrywanie istotnej roli, a analiza popytu i komunikacja są kluczem do otwarcia drzwi do projektowania. Podczas otrzymywania zadania produkcji części tłoczenia metalowych, pierwszym zadaniem projektanta jest przeprowadzenie dogłębnej i kompleksowej komunikacji z klientami lub odpowiednimi działami.

Potrzeby klientów są często zróżnicowane i złożone, co wymaga od projektantów, aby mieli dobry wgląd i doskonałe umiejętności komunikacyjne, aby dokładnie uchwycić wszystkie kluczowe informacje. Pod względem funkcji części tłoczenia metali w różnych branżach i dla różnych celów mają zupełnie różne wymagania funkcjonalne. Na przykład stemplowanie części w polu lotniczym musi mieć wyjątkowo wysoką wytrzymałość i lekkie cechy, aby wytrzymać ogromny stres samolotu w złożonych środowiskach na dużych wysokościach, jednocześnie zmniejszając ciężar kadłuba i poprawę wydajności lotu; podczas gdy precyzyjne stemplowanie części w urządzeniach elektronicznych koncentrują się na dobrej przewodności i dokładności wymiarowej, aby zapewnić stabilną transmisję sygnałów elektronicznych i normalne działanie sprzętu. Pod względem wydajności wskaźniki wydajności, takie jak oporność w wysokiej temperaturze, odporność na korozję i opór zużycia różnią się w zależności od scenariusza zastosowania. Części do stemplowania wewnątrz silnika samochodowego muszą być w stanie stabilnie pracować przez długi czas w wysokim temperaturze, pod wysokim ciśnieniem i silnym środowisku korozji; Metalowe części strukturalne stosowane na zewnątrz muszą mieć doskonałą odporność na pogodę i odporność na korozję, aby odporność na erozję przez naturalne czynniki, takie jak wiatr, deszcz i promienie ultrafioletowe.

Projekt wyglądu również nie należy ignorować. Jest to nie tylko związane z estetyką produktu, ale także ściśle związane z konkurencyjnością rynkową produktu. Wraz z ciągłym doskonaleniem poziomu estetycznego konsumentów wymagania dotyczące wyglądu produktu stają się coraz bardziej rygorystyczne. Metalowe skorupy niektórych wysokiej klasy produktów elektronicznych dążą do ostatecznej gładkości linii i wykwintnej tekstury powierzchni, aby pokazać wysokiej jakości poczucie produktów; Podczas gdy stemplowanie części artykułów gospodarstwa domowego zwracają większą uwagę na koordynację z ogólnym stylem domu i dodaj piękno środowisku domowego poprzez unikalne kształty i dopasowanie kolorów.

Aby w pełni i dokładnie zrozumieć potrzeby klientów, projektanci zwykle używają różnych metod komunikacji. Oprócz komunikacji twarzą w twarz, będą również utrzymywać bliski kontakt z klientami za pomocą zdalnych metod, takich jak konferencje telefoniczne i konferencje wideo w celu zapewnienia terminowej komunikacji w każdej sytuacji. Jednocześnie projektanci będą również zbierać odpowiednie informacje dostarczane przez klientów, takie jak instrukcje produktów, specyfikacje techniczne, próbki referencyjne itp. Materiały te są cennymi wskazówkami, aby pomóc projektantom głęboko zrozumieć tło i szczegóły dotyczące produktu. Podczas procesu komunikacji projektanci wykorzystają swoją wiedzę zawodową, aby wyjaśnić i kierować pewnymi niejasnymi lub nieuzasadnionymi wymaganiami podniesionymi przez klientów oraz dostarczania profesjonalnych sugestii i rozwiązań, aby ostateczny projekt może nie tylko zaspokoić rzeczywiste potrzeby klientów, ale także zaspokoi zasady i specyfikacje projektowania inżynierii.

(Ii) dokładne rysowanie z oprogramowaniem CAD

Po pełnym zrozumieniu potrzeb klientów, projektanci będą korzystać z profesjonalnego oprogramowania, takiego jak CAD (projekt wspomagany komputerowo), aby przekształcić pomysły w ich umysłach w dokładne rysunki produktów, które są podstawowym ogniwem w procesie projektowania części tłoczenia metalowych. Oprogramowanie CAD stało się niezbędnym narzędziem do nowoczesnego projektowania przemysłowego z potężnymi funkcjami i precyzyjnymi możliwościami rysowania, zapewniając projektantom szeroką kreatywną przestrzeń i wydajne środki projektowe.

Podczas korzystania z oprogramowania CAD do rysowania produktów projektanci muszą najpierw określić ogólny układ i podstawowy kształt produktu. Wymaga to zbudowania ogólnego zarysu produktu w oprogramowaniu na podstawie informacji uzyskanych z poprzedniej komunikacji, w połączeniu z ich własnym doświadczeniem i kreatywnością. Na przykład, w przypadku tłoczenia głowicy cylindrowej silnika samochodowego, projektant najpierw określi jego główny kształt, taki jak prostokąt lub nieregularny wielokąt, a także lokalizacja i przybliżony rozmiar kluczowych części, takich jak różne otwory montażowe i otwory wtryskiwacze. W procesie określania podstawowego kształtu projektant w pełni rozważy wymagania funkcjonalne i proces produkcji produktu, aby zapewnić racjonalność i produkcję projektu.

Następnie kluczowe parametry, takie jak rozmiar produktu, kształt, tolerancja itp. Są dokładnie rysowane i adnotowane. Dokładność wymiarowa jest jednym z kluczowych wskaźników jakości części tłoczenia metalowych, które bezpośrednio wpływają na montaż i wydajność produktu. Oprogramowanie CAD zapewnia bogactwo narzędzi do rysowania i precyzyjne funkcje wymiarowania. Projektanci mogą dokładnie określić rozmiar każdej części, wprowadzając określone wartości lub przy użyciu narzędzi pomiarowych. Na przykład w przypadku stemplowania precyzyjnego złącza elektronicznego tolerancja wymiarowa jego pinów może być konieczna do kontrolowania w odległości ± 0,01 mm, co wymaga od projektantów narysowania i dodatkowego oprogramowania w celu zapewnienia, że późniejszy proces przetwarzania może spełnić to wymagania o wysokiej precyzji.

Rysunek kształtów wymaga również wysokiej dokładności. Metalowe części stemplacyjne są w różnych kształtach, od prostych płaskich części po złożone trójwymiarowe zakrzywione części. Do stemplowania części z złożonymi kształtami projektanci używają funkcji modelowania powierzchniowego oprogramowania CAD, aby dokładnie skonstruować trójwymiarowy kształt produktu poprzez tworzenie punktów kontrolnych, krzywych i powierzchni. Na przykład powierzchnia pokrywy ciała samochodu zwykle ma złożony zakrzywiony kształt powierzchni. Projektanci muszą korzystać z zaawansowanych narzędzi do modelowania powierzchniowego oprogramowania CAD, takich jak powierzchnia Nurbs (niejednorodne racjonalne b-splajn), aby dokładnie przedstawić każdą krzywą i każdą powierzchnię na powierzchni ciała, aby nie tylko spełniają wymagania aerodynamiki, ale także pokazuje piękne linie wyglądu.

Oznaczanie tolerancji jest również ważną częścią procesu rysowania CAD. Tolerancja odnosi się do zakresu zmienności dopuszczalnej wielkości, co odzwierciedla wymagania dokładności produktu podczas procesu produkcyjnego. Rozsądny projekt tolerancji może nie tylko zapewnić jakość i wydajność produktu, ale także zmniejszyć koszty produkcji. Projektanci dokładnie zaznaczą zakres tolerancji każdego rozmiaru na rysunku CAD zgodnie z wymaganiami dotyczącymi zastosowania produktu i poziomem procesu produkcyjnego. Na przykład w przypadku niektórych części stemplowania o wysokich wymaganiach dotyczących dopasowania dokładności, takich jak pasujące części tłoka silnika i wkładka cylindra, zakres tolerancji może być bardzo ściśle kontrolowany; Podczas gdy w przypadku wymiarów niektórych niekrytycznych części, zakres tolerancji może być odpowiednio rozluźniony.

Podczas procesu rysowania projektanci będą również korzystać z różnych funkcji pomocniczych oprogramowania CAD, takich jak zarządzanie warstwami, definicja bloku, projekt parametryczny itp., Aby poprawić wydajność i dokładność rysowania. Funkcja zarządzania warstwami może umieszczać różne typy elementów graficznych, takich jak linie konturowe, linie wymiaru, adnotacje tolerancji itp., Na różnych warstwach w celu łatwego zarządzania i edycji; Funkcja definicji bloku może zdefiniować niektóre powszechnie używane elementy graficzne, takie jak standardowe części, symbole itp., Jako bloki dla łatwego ponownego użycia; Parametryczna funkcja projektowania pozwala projektantom automatycznie aktualizować grafikę poprzez modyfikację parametrów, znacznie poprawiając elastyczność i wydajność projektowania.

(Iii) przegląd i optymalizacja projektu

Po zakończeniu rysunku CAD nie oznacza to końca prac projektowych. Następnie konieczne jest zorganizowanie wielu stron w celu przeprowadzenia recenzji projektowych, co jest ważnym linkiem do zapewnienia jakości projektowania, odkrywania potencjalnych problemów i zoptymalizowania. Przegląd projektu jest procesem burzy mózgów. Zapraszając ludzi z różnych środowisk zawodowych do udziału, plan projektowania jest kompleksowo i głęboko oceniany i oceniany z wielu stron.

Osoby zaangażowane w recenzję projektu zwykle obejmują projektantów, inżynierów procesów, inżynierów pleśni, personel kontroli jakości, menedżerowie produkcji i przedstawiciele klientów. Jako główny twórca planu projektowego, projektant jest odpowiedzialny za wprowadzenie pomysłów projektowych, funkcji produktu, cech strukturalnych i podstawy do szczegółowego określania różnych parametrów; Inżynier procesu ocenia wykonalność planu projektowania w faktycznym procesie produkcyjnym z perspektywy procesu produkcyjnego, w tym wyboru procesu tłoczenia, trudności w projektowaniu i produkcji pleśni, możliwości zastosowania sprzętu produkcyjnego itp.; Inżynier formy skupi się na konstrukcji, obliczaniu siły, prognozowaniu życia i utrzymaniu pleśni; Personel kontroli jakości ściśle dokona przeglądu dokładności wymiarowej produktu, jakości powierzchni, wskaźników wydajności i innych aspektów zgodnie ze standardami jakości i specyfikacjami kontroli, aby zapewnić, że plan projektowania może spełnić wymagania jakościowe; Personel zarządzania produkcją rozważy takie czynniki, jak wydajność produkcji, kontrola kosztów i planowanie produkcji, i przedstawią sugestie optymalizacji, aby uczynić plan projektowania bardziej zgodnością z rzeczywistością produkcyjną; Przedstawiciel klientów wyraża opinie na temat funkcji, wyglądu i doświadczenia użytkownika produktu z perspektywy użytkownika, aby upewnić się, że plan projektowy może zaspokoić potrzeby i oczekiwania klienta.

Podczas procesu przeglądu personel ze wszystkich stron przeprowadzi szczegółowy przegląd rysunków projektowych oraz zgłosi pytania i sugestie z różnych stron. Na przykład inżynier procesu może stwierdzić, że układ procesu stemplowania jest nieuzasadniony, co powoduje niską wydajność produkcji lub zwiększoną szybkość złomu. W tej chwili konieczne jest omówienie z projektantem w celu dostosowania sekwencji procesu tłoczenia lub poprawy struktury formy; Inżynier formy może wskazać, że pewna część formy nie jest wystarczająco silna i jest podatna na uszkodzenie podczas użytkowania, a wybór materiału lub konstrukcja strukturalna formy należy zoptymalizować; Personel kontroli jakości może stwierdzić, że określony wymóg tolerancji wymiarowej produktu jest zbyt surowy i trudny do zagwarantowania w istniejących warunkach produkcyjnych. Konieczne jest negocjowanie z projektantem, aby odpowiednio rozluźnić zakres tolerancji przy jednoczesnym zapewnieniu, że nie ma to wpływu na jakość produktu; Przedstawiciel klienta może zaproponować pewne sugestie dotyczące modyfikacji na temat projektu wyglądu produktu, takie jak kolor, kształt, metoda obróbki powierzchni itp. Projektant dokona odpowiednich regulacji i optymalizacji planu projektowania w oparciu o opinię klienta.

W przypadku pytań i sugestii podniesionych podczas procesu przeglądu zespół projektowy przeprowadzi dogłębną analizę i badania oraz sformułuje odpowiednie miary optymalizacji. Może to obejmować częściowe modyfikacje rysunków projektowych, takie jak dostosowanie parametrów, takich jak rozmiar, kształt, tolerancja itp.; Może to również wymagać ponownej konceptualizacji i optymalizacji całego planu projektowania, takich jak zmiana formy strukturalnej produktu, proces wyboru materiału lub proces stemplowania. Podczas procesu optymalizacji zespół projektowy w pełni wykorzystuje funkcje oprogramowania CAD w celu symulacji i analizy zmodyfikowanego planu projektowania i zweryfikowania go, aby upewnić się, że zoptymalizowany plan projektowy może spełniać różne wymagania i uniknąć problemów w faktycznym procesie produkcyjnym.

Przegląd i optymalizacja projektu jest procesem iteracyjnym. Plan projektowy nie zostanie sfinalizowany, dopóki wszystkie strony nie osiągną konsensusu w sprawie planu projektowania i nie wierzą, że plan projektowy w pełni rozważył funkcję produktu, wydajność, wygląd, proces produkcji, kontrolę jakości, wydajność produkcji i koszty oraz inne czynniki, a także jest naukowy i wykonalny, co stanowi solidne podstawy do późniejszej produkcji i wytwarzania form.

Iii. Wybór materiału: źródło jakości

(I) Właściwości materiałowe i zdolność adaptacji

Wybór materiałów odgrywa istotną rolę w produkcji części tłoczenia metali, podobnie jak kamień węgielny budynku wieżowca, i jest kluczowym czynnikiem zapewniającym jakość i wydajność produktu. Typowe materiały metalowe, takie jak stalowe płyty stalowe, płytki ze stali nierdzewnej, płytki aluminiowe itp., Każde mają unikalne cechy, które określają ich zdolność adaptacyjną w różnych produktach.

Stalowe płytki stalowe, znane ze swojej dobrej jakości powierzchni i dokładności wymiarowej, są jak delikatny rzemieślnik, który może tworzyć produkty precyzyjne. Jego właściwości mechaniczne i wydajność procesu są również stosunkowo dobre i łatwo jest wykonać operacje stemplowania, zginania i innych przetwarzania, podobnie jak wykwalifikowany tancerz, pokazujący wdzięczną postawę podczas procesu przetwarzania. Jednak odporność na korozję stalowych płyt stalowych jest stosunkowo słaba, podobnie jak delikatny kwiat, który wymaga dodatkowej opieki. W niektórych produktach, które nie wymagają wysokiej odporności na korozję, ale mają wysokie wymagania dotyczące dokładności wymiarowej i jakości powierzchni, takich jak obudowa sprzętu elektronicznego i małych części mechanicznych, płytki stalowe z zimnem są idealnym wyborem. Na przykład stalowe płyty z zimnem są często używane do produkcji skorup telefonów komórkowych. Proces stemplowania służy do kształtowania wykwintnego wyglądu, a następnie wykonywane jest obróbka powierzchni, aby mieć piękny wygląd i pewne właściwości ochronne.

Płyty ze stali nierdzewnej są znane jako „stalowe strażnicy” w branży materialnej ze względu na ich doskonałą odporność na korozję i wysoką wytrzymałość. Niezależnie od tego, czy w wilgotnym środowisku, czy w obliczu erozji chemicznej, może trzymać się swojego słupka i utrzymać stabilną wydajność. Jego powierzchnia jest gładka i piękna, z dobrą odpornością na utlenianie i odporność na zużycie, jak wojownik w zbroi, nieustraszony przed wyzwaniami zewnętrznymi. Płyty ze stali nierdzewnej są szeroko stosowane w przetwarzaniu żywności, sprzęcie medycznym, dekoracji architektonicznej i innych dziedzinach. Na przykład pojemniki, rury i inne części sprzętu do przetwarzania spożywczego wymagają wyjątkowo wysokiej odporności na korozję, ponieważ muszą skontaktować się z różnymi pokarmami i detergentami. Płyty ze stali nierdzewnej mogą dobrze zaspokoić to zapotrzebowanie i zapewnić bezpieczeństwo i higienę sprzętu; W dekoracji architektonicznej płyty ze stali nierdzewnej są często używane do produkcji poręczy, ścian zasłony itp., Które mogą nie tylko zapewnić solidne wsparcie strukturalne, ale także wykazywać modną i nowoczesną estetykę.

Arkusz aluminiowy jest preferowany ze względu na lekką wagę, dobrą przewodność elektryczną i przewodność cieplną. To jest jak lekki komunikator i odgrywa ważną rolę w niektórych dziedzinach o ścisłych wymaganiach dotyczących wagi. Ma silną plastyczność i jest łatwy do przetworzenia w różne kształty. To jest jak kreatywny artysta, który może kształtować aluminiowy arkusz w różne wykwintne kształty. Jednocześnie arkusz aluminiowy ma również dobrą odporność na korozję. Może tworzyć w powietrzu gęstą folię ochronną tlenku aluminiowego, aby chronić swoje wnętrze przed erozją. Arkusz aluminiowy można zobaczyć wszędzie w branżach, takich jak produkty lotnicze, produkty elektroniczne i produkcja samochodowa. W dziedzinie lotniczej, aby zmniejszyć wagę samolotów i poprawić wydajność lotu, arkusz aluminiowy jest szeroko stosowany w produkcji skrzydeł samolotów, kadłubów i innych części; W produktach elektronicznych arkusz aluminiowy jest często stosowany do wytwarzania ciepła, wykorzystując jego dobrą przewodność cieplną do skutecznego rozproszenia ciepła i zapewnienia stabilnego działania sprzętu elektronicznego.

Wybierając materiały, konieczne jest kompleksowe rozważenie konkretnych potrzeb produktu. Pod względem wytrzymałości, jeśli produkt musi wytrzymać duże siły zewnętrzne, takie jak motoryzacyjne części konstrukcyjne, mechaniczne części skrzyni biegów itp., Konieczne jest wybór materiałów o wyższej wytrzymałości, takich jak stalowe arkusze stalowe lub arkusze ze stali nierdzewnej. W przypadku niektórych produktów o wysokiej wytrzymałości, takich jak sprężyny i złącza, wytrzymałość materiału staje się kluczowym czynnikiem i konieczne jest upewnienie się, że materiał nie jest łatwy do złamania, gdy zostanie poddany siłę. Jeśli chodzi o odporność na korozję, taką jak wspomniany wyżej przetwarzanie żywności i sprzęt medyczny, należy wybrać materiały o dobrej odporności na korozję, aby zapewnić bezpieczeństwo i żywotność produktu.

Oprócz tych podstawowych cech nie można zignorować czynników takich jak koszt materiału i maszyna. Koszt jest jednym z ważnych czynników, które należy wziąć pod uwagę w produkcji przedsiębiorstw. Zgodnie z spełnieniem wymagań dotyczących wydajności produktu, wybór tanich materiałów może obniżyć koszty produkcji i poprawić konkurencyjność przedsiębiorstw. Materiał materiały wpływa również bezpośrednio na wydajność produkcji i jakość produktu. Na przykład, chociaż niektóre materiały mają doskonałą wydajność, są one trudne do przetworzenia i mogą wymagać specjalnej technologii i sprzętu do przetwarzania, co zwiększy złożoność i koszty produkcji. Dlatego przy wyborze materiałów konieczne jest rozważenie różnych czynników i znalezienie materiału, który najlepiej odpowiada wymaganiom produktu.

(Ii) Materialny proces obróbki wstępnej

W procesie produkcyjnym części stemplowania metalu proces wstępnego obróbki materiału jest niezbędnym i ważnym ogniwem, podobnie jak staranna próba przed wspaniałym występem, stanowiąc solidne podstawy do późniejszego przetwarzania i jakości produktu. Proces wstępnej obróbki obejmuje głównie procesy cięcia materiałów, sortowania i oczyszczania powierzchni, takie jak czyszczenie, odtłuszczanie i piaskownica.

Cięcie materiałów to proces dzielenia surowców według wymaganego rozmiaru i kształtu. To jest jak precyzyjny krawiec, który przecina duże kawałki materiału na odpowiednie rozmiary. Podczas procesu cięcia konieczne jest wybranie odpowiedniej metody cięcia zgodnie z rodzajem i grubością materiału oraz wymagań produktu. Typowe metody cięcia obejmują cięcie piły, cięcie plazmy, cięcie laserowe itp. Cięcie piły jest bardziej powszechną metodą. Przecina metalowe materiały poprzez szybką obrót ostrza piły. Nadaje się do cięcia grubszych arkuszy metali; Cięcie w osoczu wykorzystuje wysoką temperaturę i szybką prędkość przepływu gazu w osoczu do stopienia i wydmuchania materiałów metalowych, aby osiągnąć cel cięcia. Ta metoda ma szybką prędkość cięcia i wysoką precyzję i nadaje się do cięcia metali o różnych kształtach; Krojenie laserowe wykorzystuje wysokoenergetyczne wiązki laserowe do stopienia i odparowywania materiałów metalowych, aby osiągnąć efekt cięcia. Jego precyzja cięcia jest wyjątkowo wysoka i może osiągnąć cięcie złożonych kształtów. Często jest używany do wycinania bardzo precyzyjnych części metalowych.

Proces wykończenia polega głównie na sprawdzeniu i przycinaniu materiałów ciętych, usunięciu burr, lampy błyskowej i innych wadach na powierzchni materiałów, sprawi, że powierzchnia jest płaska i gładka oraz zapewnić dobrą podstawę do późniejszego przetwarzania. Ten proces jest jak ostrożna kosmetyczka, starannie modyfikując materiały, aby wyglądały zupełnie nowe.

Proces czyszczenia i odtłuszczania polega na usuwaniu zanieczyszczeń, takich jak olej, kurz i zanieczyszczenia na powierzchni materiałów, aby zapewnić czystość powierzchni materiałów. Jeśli te zanieczyszczenia nie zostaną usunięte na czas, wpłyną one na późniejszą jakość przetwarzania. Na przykład podczas procesu stemplowania olej może powodować zwiększone zużycie formy i wpływać na jakość powierzchni części tłoczenia; Podczas procesu spawania zanieczyszczenia mogą powodować wady spawania i zmniejszyć siłę spawania. Wspólne metody czyszczenia obejmują czyszczenie chemiczne i czyszczenie ultradźwiękowe. Czyszczenie chemiczne wykorzystuje odczynniki chemiczne do reakcji z olejem w celu ich rozpuszczenia lub emulgowania, osiągając w ten sposób cel usunięcia oleju; Oczyszczanie ultradźwiękowe wykorzystuje efekt kawitacyjny ultradźwięków do wytwarzania drobnych pęcherzyków w cieczy. Siła uderzenia wygenerowana, gdy pęknięte pęcherzyki może oderwać olej i zanieczyszczenia z powierzchni materiału, aby osiągnąć efekt czyszczenia.

Proces piaskowania ma wpływ na powierzchnię materiału za pomocą szybkich cząstek piasku w celu usunięcia skali tlenku, rdzy itp. Na powierzchni, a jednocześnie sprawi, że powierzchnia materiału tworzy pewien stopień chropowatości w celu zwiększenia przyczepności powierzchni. Proces ten jest jak sumienna czystsza, która dokładnie usuwa brud na powierzchni materiału i tworzy dobre warunki do późniejszego obróbki powierzchni i przyczepności powłoki. Na przykład przed obróbką powierzchniową, taką jak malowanie i galwanizacja, piaskownica może poprawić powłokę na powierzchni materiału i poprawić trwałość i działanie ochronne powłoki.

Materialny proces wstępnej obróbki ma ogromne znaczenie dla późniejszego przetwarzania i jakości produktu. Gwarantowana jest jakość powierzchni wstępnie obróbki materiału, która może lepiej dopasować formę, zmniejszyć tarcie i zużycie podczas procesu stemplowania oraz poprawić dokładność wymiarową i jakość powierzchni części tłoczenia. Czysta powierzchnia pomaga poprawić jakość kolejnych procesów, takich jak spawanie i malowanie, dzięki czemu spawanie jest bardziej solidne, a powłoka bardziej jednolita i solidna, poprawiając w ten sposób ogólną wydajność i żywotność produktu. Jeżeli proces wstępnej obróbki nie ma, mogą wystąpić różne problemy z jakością, takie jak wady powierzchniowe, odchylenia wymiarowe i zmniejszony odporność na korozję, co poważnie wpłynie na jakość i konkurencyjność rynkową produktu. Dlatego w procesie produkcyjnym części stemplowania metali musimy przywiązać ogromne znaczenie do procesu obróbki wstępnej, ściśle przestrzegać wymagań procesu i zapewnić jakość materialnego obróbki wstępnej.

Iv. Produkcja pleśni: Kluczowe tworzenie narzędzi

(I) genialna koncepcja projektowania pleśni

Projektowanie pleśni, jako podstawowe ogniwo produkcji wytłaczania metalu, jest jak precyzyjna wydajność symfonii. Każda nuta jest kluczowa, a jej genialna koncepcja przebiega przez cały proces. Zgodnie z rysunkami projektowania produktu projektanci pleśni wykorzystują głęboką zawodową wiedzę i bogate praktyczne doświadczenie, aby rozpocząć tę złożoną i kreatywną podróż projektową.

Podczas projektowania struktury formy projektant musi być jak starannie ułożony architekt, biorąc pod uwagę wymagania dotyczące kształtu, rozmiaru i stemplowania produktu. W przypadku części stemplowania prostego, takich jak płaskie uszczelki, struktura formy jest stosunkowo bezpośrednia, a proste formy z pojedynczym procesem są zwykle używane do ukończenia stemplowania. W przypadku kompleksowych części stemplowania, takich jak osłony samochodowe, mają one nieregularne zakrzywione powierzchnie i liczne otwory, rowki i inne cechy, które wymagają od projektantów zaprojektowania złożonych progresywnych matryc lub pleśni złożonych. Progresywne matryce wielostopniowe mogą ukończyć wiele procesów stemplowania podczas matrycy i wydajnie wytwarzać części tłoczenia o złożonych kształtach poprzez ciągłe karmienie i stemplowanie; Złożone matryce mogą jednocześnie ukończyć wiele procesów stemplowania na tej samej stacji, takich jak Blanking, Punching, Bending itp., Zmniejszenie błędu pozycjonowania części stemplowania i poprawa dokładności produktów.

Konstrukcja kształtu formy wymaga również wysokiego stopnia precyzji i innowacji. Musi idealnie pasować do kształtu produktu, podobnie jak ubrania wykonane przez krawiec. Na przykład, w przypadku stemplowania części elektronicznej obudowy produktu o unikalnym kształcie, konstrukcja kształtu formy musi dokładnie odtworzyć kształt produktu, w tym każdy łuk i każdy róg. Projektanci wykorzystają zaawansowaną technologię modelowania 3D do zbudowania dokładnego modelu formy w komputerze i zoptymalizowania kształtu formy poprzez analizę symulacji, aby zapewnić, że podczas procesu stemplowania materiał może płynąć równomiernie, wypełniać jamę pleśni i tworzyć kształt produktu, który spełnia wymagania.

Dokładne określenie wielkości jest kluczem do projektowania pleśni. Wszelkie niewielkie odchylenie wymiarowe mogą prowadzić do problemów wysokiej jakości stemplowania części, takich jak tolerancja wymiarowa i słaby montaż. Projektanci dokładnie obliczą wymiary formy na podstawie wymagań wielkości produktu, w połączeniu z charakterystyką deformacji materiału i charakterystyką procesu stemplowania. Na przykład przy projektowaniu formy do wytłoczenia precyzyjnych biegów wymagania dotyczące dokładności profilu zębów biegów są wyjątkowo wysokie. Projektanci muszą wziąć pod uwagę deformację sprężystą i deformację plastikową materiału podczas procesu stemplowania, a także zużycie formy i innych czynników, a także dokładnie określić rozmiar profilu zębów pleśni, aby zapewnić, że wytłoczony bieg spełnia wymagania projektowe.

Podczas procesu projektowania deformacja materiału i rozkład naprężeń to czynniki, na których muszą się skupić projektanci. Materiały ulegną złożonemu deformacjom podczas procesu tłoczenia, takie jak rozciąganie, kompresja, zginanie itp. Różne metody deformacji spowodują różne rozkłady naprężeń. Jeśli konstrukcja pleśni jest nieuzasadniona, może powodować nierównomierne odkształcenie materiału, marszczenie, pękanie i inne wady, a nadmierne stężenie naprężeń wpłynie również na żywotność formy. Aby poradzić sobie z tymi problemami, projektanci wykorzystają znajomość mechaniki materiałowej i mechaniki plastyczności do symulacji i analizy procesu stemplowania. Poprzez symulację możemy intuicyjnie zrozumieć proces deformacji i rozkład naprężenia materiału, aby optymalizować strukturę i kształt formy, takie jak rozsądne ustawienie promienia filetu pleśni, wypukłe i wklęsłe szczeliny pleśni i inne parametry, tak że odkształcenie materiału jest bardziej jednolite, stężenie naprężeń jest zmniejszone.

Projektowanie pleśni musi również rozważyć wydajność produkcji i czynniki kosztów. W celu zapewnienia jakości produktu projektanci będą dążyć do projektowania wydajnych i tanich form. Na przykład poprzez optymalizację struktury formy, skracanie trudności produkcyjnych i czas przetwarzania formy oraz poprawa wydajności produkcji; rozsądne wybór materiałów pleśni, jednocześnie spełniając wymagania dotyczące wydajności formy, zmniejszając koszty materiałów. Jednocześnie projektanci rozważą również wygodę konserwacji i konserwacji pleśni, aby pleśń mogła utrzymać dobrą wydajność podczas długoterminowego użytkowania i zmniejszyć koszty konserwacji.

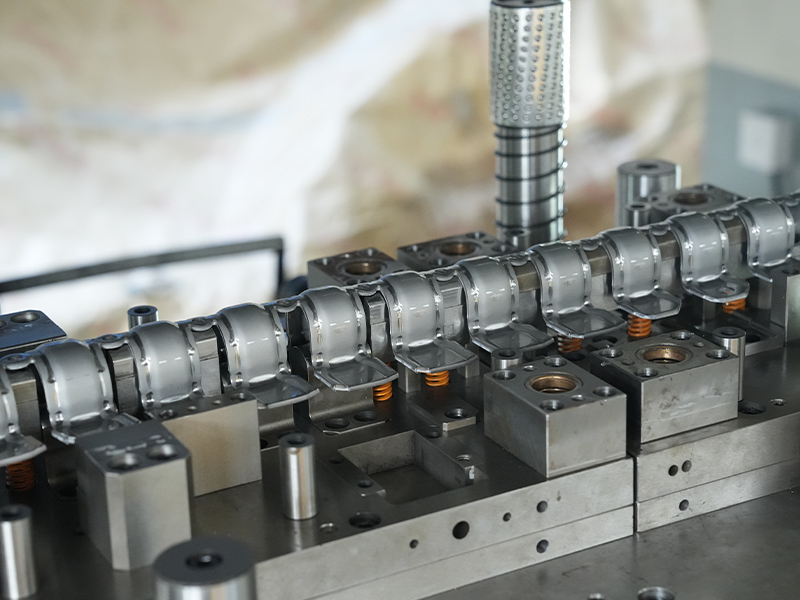

(Ii) Zastosowanie zaawansowanej technologii produkcyjnej

W dziedzinie produkcji pleśni zastosowanie zaawansowanej technologii produkcji jest jak para mocnych skrzydeł do produkcji pleśni, umożliwiając jej osiągnięcie doskonałych standardów o wysokiej precyzji i wysokiej trwałości. Zaawansowane technologie, takie jak obróbka CNC i EDM, stały się niezbędnym kluczowym sposobem nowoczesnej produkcji pleśni.

CNC (Computer Numerical Control) Obróbka odgrywa podstawową rolę w produkcji pleśni o wysokim stopniu automatyzacji i precyzji. Kontroluje przemieszczanie się narzędzi maszynowych poprzez programy komputerowe w celu osiągnięcia precyzyjnego obróbki części pleśni. Podczas procesu obróbki obróbki CNC mogą dokładnie kontrolować ścieżkę i parametry cięcia narzędzia zgodnie z wstępnie zaprogramowanym programem, osiągając w ten sposób obróbkę złożonych kształtów i wysokiej precyzji wymiarów części pleśni. Na przykład, podczas obróbki wnęki i rdzenia formy, obróbka CNC może kontrolować chropowatość powierzchni części pleśni do wyjątkowo niskiego poziomu poprzez wysoką prędkość, precyzyjne nudne i inne procesy, a dokładność wymiarowa osiąga poziom mikrona. W porównaniu z tradycyjnymi metodami obróbki, obróbka CNC ma zalety wysokiej wydajności obróbki, stabilnej precyzji i dobrej powtarzalności, które mogą znacznie skrócić cykl produkcji formy i poprawić jakość formy.

Magę elektro-spark, jako nietradycyjna metoda obróbki, ma unikalne zalety w produkcji pleśni. Wykorzystuje wysoką temperaturę generowaną przez wyładowanie do korozji i usuwania materiałów metalowych, osiągając w ten sposób obróbkę części pleśni. Ta metoda obróbki jest szczególnie odpowiednia do obróbki części pleśni o wysokiej twardości i złożonych kształtach, takich jak formy z drobnymi otworami, wąskie rowki, kontury specjalne i inne cechy. Podczas obróbki drobnej struktury form precyzyjnych EDM może osiągnąć precyzyjne obróbkę drobnych rozmiarów poprzez precyzyjne kontrolowanie parametrów rozładowania, a jego dokładność obróbki może osiągnąć poziom submikronu. EDM może również przetwarzać niektóre materiały, które są trudne do przetworzenia za pomocą tradycyjnych metod obróbki, takich jak węglika cementowana, stalowa stal itp., Zapewniając więcej opcji materiałów do produkcji form.

Korzystając z tych zaawansowanych procesów produkcyjnych, operatorzy muszą mieć umiejętności zawodowe i bogate doświadczenie. Powinny one zapoznać się z metodami wydajności i działania różnych urządzeń do przetwarzania oraz być w stanie rozsądnie wybierać procesy i parametry przetwarzania zgodnie z cechami i wymaganiami części pleśni. Podczas wykonywania obróbki CNC operatorzy muszą dokładnie opracować programy obróbki, biorąc pod uwagę takie czynniki, jak wybór narzędzi, prędkość cięcia, szybkość pasz itp., Aby zapewnić jakość i wydajność obróbki. Podczas wykonywania EDM operatorzy muszą być biegli w dostosowywaniu parametrów rozładowania, takich jak prąd rozładowania, czas rozładowania, przedział impulsu itp., Aby kontrolować dokładność obróbki i jakość powierzchni. Jednocześnie operatorzy muszą również mieć poczucie jakości i odpowiedzialności, ściśle działać zgodnie z wymaganiami procesu i zapewnić, że każda część pleśni spełnia standardy jakości.

Korzystanie z zaawansowanych procesów produkcyjnych wymaga również wsparcia zaawansowanego sprzętu i systemu zarządzania dźwiękiem. Przedsiębiorstwa muszą zainwestować dużo pieniędzy, aby wprowadzić zaawansowane centra obróbki CNC, maszyny EDM i inne urządzenia, a także regularne utrzymanie i obsługę sprzętu, aby zapewnić dokładność i wydajność sprzętu. Przedsiębiorstwa muszą również ustanowić kompletny system zarządzania jakością w celu monitorowania całego procesu produkcji pleśni, od kontroli surowców po kontrolę jakości procesu przetwarzania, a następnie do przyjęcia gotowego produktu. Każdy link jest ściśle kontrolowany, aby zapewnić stabilną i niezawodną jakość formy.

(Iii) Kluczowe punkty kontroli jakości formy

Kontrola jakości pleśni jest kluczem do zapewnienia płynnej produkcji części tłoczenia metalowych i stabilności jakości produktu. To jest jak ustawianie solidnego punktu kontrolnego w łańcuchu produkcyjnym i nie można przegapić każdego linku. W procesie produkcji pleśni przeprowadzane są ścisłe linki kontroli jakości, od etapu projektowania formy do ostatecznej akceptacji po zakończeniu przetwarzania. Każdy krok ma odpowiednie środki kontroli jakości, aby zapewnić, że jakość pleśni spełnia wysokie standardy.

Wykrywanie dokładności wymiarowej jest jednym z ważnych linków w wykrywaniu jakości pleśni. Dokładność wymiarowa formy wpływa bezpośrednio na dokładność wymiarową i wydajność montażu części znaczających. Podczas procesu przetwarzania pleśni stosuje się różne wyposażenie pomiarowe, takie jak trzy koordynacyjne maszyny pomiarowe i interferometry laserowe, do dokładnego pomiaru kluczowych wymiarów formy. Trzy koordynowane maszyna pomiarowa może dokładnie obliczyć odchylenie wymiarowe formy, mierząc współrzędne wielu punktów na powierzchni formy, a jej dokładność pomiaru może osiągnąć poziom mikronów. Podczas wykrywania rozmiaru wnęki formy trzyoordynana maszyna pomiarowa może szybko i dokładnie mierzyć długość, szerokość, głębokość i inne wymiary wnęki oraz porównać je z rysunkami projektowymi, aby ustalić, czy wymiary spełniają wymagania. W przypadku niektórych części pleśni o złożonych kształtach stosowane są również metody pomiaru bezkontaktowego, takie jak pomiar optyczny i skanowanie laserowe do uzyskania bardziej kompleksowych i dokładnych informacji wymiarowych.

Wykrywanie chropowatości powierzchni również nie należy ignorować. Chropowatość powierzchni formy wpłynie na jakość powierzchni i zdemolowanie części stemplowania. Jeśli powierzchnia pleśni jest szorstka, części tłoczenia są podatne na wady, takie jak odkształcenie i zarysowania podczas demoldingu, a tarcie między formą a częściami tłocznymi również wzrośnie, wpływając na dokładność wymiarową i wydajność produkcji części tłoczenia. Podczas wykrywania chropowatości powierzchni formy przyrząd pomiarowy chropowatości powierzchni jest zwykle stosowany do pomiaru mikroskopowej nierównomości powierzchni formy za pomocą rysika lub metody pomiaru optycznego. Zgodnie z wymaganiami użytkowania i standardami branżowymi formy określany jest dopuszczalny zakres chropowatości powierzchni pleśni. W przypadku powierzchni pleśni, które nie spełniają wymagań, zostaną przeprowadzone odpowiadające polerowanie, szlifowanie i inne zabiegi, aby zmniejszyć chropowatość powierzchni i poprawić jakość powierzchni formy.

Oprócz dokładności wymiarowej i wykrywania chropowatości powierzchni, wykrywanie twardości pleśni jest również ważną częścią kontroli jakości. Twardość pleśni jest bezpośrednio związana z odpornością na zużycie i żywotnością usług. Podczas procesu produkcji pleśni kluczowe części formy, takie jak wypukłe i wklęsłe formy, rdzenie itp., Zostaną przetestowane pod kątem twardości. Powszechnie stosowane metody testowania twardości obejmują test twardości Rockwell, test twardości Brinell, test twardości Vickersa itp. Dzięki testowi twardości można ocenić, czy obróbka cieplna materiału pleśni jest właściwa i czy osiągana jest wartość twardości wymagana przez projekt. Jeśli twardość pleśni jest niewystarczająca, zużycie i odkształcenie są podatne na wystąpienie podczas procesu stemplowania, wpływając na żywotność formy i jakość części tłoczenia; Jeśli twardość pleśni jest zbyt wysoka, zwiększy kruchość formy i łatwo spowoduje wady, takie jak pękanie. Dlatego rozsądna kontrola twardości pleśni jest jednym z ważnych czynników zapewniających jakość pleśni.

Podczas procesu produkcji pleśni zostaną również przeprowadzone inne inspekcje jakościowe, takie jak kontrola integralności strukturalnej formy, kontrola wydajności materiału, kontrola dokładności montażu itp. Test integralności strukturalnej formy sprawdza głównie, czy wszystkie części pleśni są kompletne i czy istnieją wady takie jak pęknięcia, otwory piaskowe i pory; Test wydajności materiału polega na przetestowaniu składu chemicznego i właściwości mechanicznych materiału formy, aby zapewnić, że materiał spełnia wymagania projektowe; Test dokładności montażu polega na sprawdzeniu dopasowania dokładności między różnymi częściami pleśni po zgromadzeniu pleśni, takich jak szczelina między formami męskimi i żeńskimi, dopasowana dokładność pinów i rękawów prowadzących itp., Aby upewnić się, że forma może działać normalnie podczas użytkowania.

Aby zapewnić jakość formy, konieczne jest również ustanowienie pełnego systemu zarządzania jakością i systemem identyfikowalności. Firma sformułuje surowe standardy jakości i specyfikacje kontroli, aby wyjaśnić wymagania i metody każdego łącza kontroli jakości. Jednocześnie proces produkcyjny każdej formy zostanie szczegółowo rejestrowany, w tym informacje o zamówieniach surowców, parametrów przetwarzania, danych kontroli jakości itp., Aby po wystąpieniu problemów z jakością można było szybko prześledzić pierwotną przyczynę problemu i odpowiadające im miary poprawy. Dzięki ścisłej kontroli jakości i doskonałym systemie zarządzania, jakość pleśni można skutecznie ulepszyć, zapewniając niezawodne gwarancje produkcji metod tłoczenia metali.

V. Stampowanie: transformacja podstawowa

(I) Rodzaje i charakterystyka sprzętu wykruszającego

W procesie produkcyjnym metalowych części stemplowania sprzęt do wykładzenia jest kluczowym narzędziem do deformacji materiału, podobnie jak ostre ostrze na polu bitwy. Jego wydajność i cechy bezpośrednio wpływają na jakość i wydajność stemplowania. Mechaniczne uderzenie i hydrauliczne uderzenie to dwa popularne rodzaje maszyn do wykruku, każda z własną unikalną zasadą pracy, obowiązującymi scenariuszami, zaletami i wadami.

Zasada pracy mechanicznej maszyny wykruszczącej oparta jest na genialnej konstrukcji mechanizmu podłączającego korbę. Podobnie jak precyzyjna tancerz, napędza korbę do obracania się przez pasy i przekładnie pod napędem silnika, a następnie mechanizm pręta podłączenia korby przekształca ruch obrotowy w wzajemny ruch liniowy suwaka, uświadamiając sobie tłoczenie materiałów metali. Podczas stemplowania małej metalowej części silnik napędza koło zamachowe, aby obracać się z dużą prędkością, aby zgromadzić energię. Gdy sprzęgło jest zaangażowane, energia kinetyczna koła zamachowego jest przenoszona na korbę, powodując, że suwak szybko się porusza w dół, wywierając ogromną siłę uderzenia na materiały metalowe umieszczone na formie, powodując, że natychmiast ulega mu deformację plastiku, kończąc proces stemplowania. Ten rodzaj uderzenia ma wyraźne cechy. Jego prędkość uderzenia jest szybka i może osiągnąć częstotliwość uderzenia kilkadziesiąt, a nawet setki razy na minutę. Jest tak szybki jak Błyskawica i może zaspokoić potrzeby masowej produkcji. Podczas produkcji małych akcesoriów sprzętowych mechaniczne uderzenia mogą uderzać z dużą prędkością i ciągłą, znacznie poprawiając wydajność produkcji. Jego struktura jest stosunkowo prosta, łatwa w utrzymaniu i utrzymaniu oraz zmniejsza koszty konserwacji i przestoje sprzętu. Menowe ciosy mają również pewne ograniczenia. Jego siła uderzenia jest stosunkowo ustalona i trudno jest ją dokładnie dostosować zgodnie z różnymi materiałami i procesami stemplowania. Podobnie jak siłalny, który nie ma elastyczności, może nie być w stanie poradzić sobie ze złożonymi potrzebami stemplowania. Ponadto jego udar stemplowania jest zwykle ustalany. Podczas przetwarzania normy o różnych wysokościach może być konieczne wymianę formy lub dokonać złożonych regulacji.

Hydrauliczne uderzenia wykorzystują potężną siłę układu hydraulicznego do poruszania się suwakiem, podobnie jak gigant o nieskończonej mocy. Przekształca energię hydrauliczną w energię mechaniczną poprzez cylinder hydrauliczny, aby osiągnąć stemplowanie materiałów metalowych. Gdy pompa hydrauliczna dostarcza olej wysokociśnieniowy do cylindra, tłok w cylindrze napędza suwak, aby płynnie poruszać się w górę i w dół pod działaniem ciśnienia oleju, wywierając jednolite ciśnienie na metalu. Podczas przetwarzania dużych pokryw samochodowych hydrauliczne maszyny wykruszające mogą zapewnić ogromne i stabilne ciśnienie, aby równomiernie deformować arkusze metali i zapewnić kształt i dokładność wymiarową osłony. Zalety hydraulicznych maszyn wykładzinowych są znaczące. Są potężne i mogą generować duże siły robocze i siłę roboczą. Mogą łatwo poradzić sobie z uderzeniem, cięciem, formowaniem i innymi operacjami przetwarzania grubych metali płytowych. Idealnie nadają się do przetwarzania dużych i gęstej ściany metalowych. Proces przetwarzania jest stabilny. System hydrauliczny może zapewnić płynny ruch suwaka i nie jest łatwy do wstrząsania i wibracji, zapewniając w ten sposób spójność i dokładność przetwarzania. To jest jak spokojny mistrz, który może dokładnie ukończyć każde stempel. Prędkość hydraulicznej maszyny wykruszczącej jest regulowana i można ją elastycznie dostosować zgodnie z różnymi materiałami obrabianymi, metodami przetwarzania i wielkości stemplowania, aby osiągnąć najlepszy efekt przetwarzania. Ma silną zdolność adaptacyjną i może spełniać wymagania różnych złożonych procesów stemplowania. Jednak hydrauliczna maszyna do uderzenia nie jest idealna. Jego precyzja jest stosunkowo niska i może nie spełniać wymagań dla niektórych precyzyjnych części stemplowania, które wymagają wyjątkowo wysokiej dokładności. Ponadto zużycie energii jest wysokie. System hydrauliczny zużywa dużo energii podczas procesu pracy, co zwiększa koszty produkcji. Jego koszty utrzymania są również stosunkowo wysokie. Olej hydrauliczny w układzie hydraulicznym należy regularnie wymieniać i kontrolować, a składniki hydrauliczne należy również regularnie naprawić i wymieniać. Wymagania techniczne dla operatorów są również wysokie i muszą mieć pewną wiedzę hydrauliczną i umiejętności operacyjne.

Wybierając maszynę uderzenia, musisz kompleksowo rozważyć wiele czynników. Kształt i rozmiar produktu są jednym z ważnych rozważań. W celu stemplowania części o prostych kształtach i małych rozmiarach, takich jak małe uszczelki i nity, szybka wydajność stemplowania i stosunkowo prosta struktura mechanicznego uderzenia może zaspokoić potrzeby produkcyjne, a koszt jest niski; Podczas stemplowania części o złożonych kształtach i dużych rozmiarach, takich jak osłony nadwozia samochodowego i duże mechaniczne części strukturalne, mocniejsza moc i stabilne ciśnienie hydraulicznego uderzenia są bardziej odpowiednie, co może zapewnić jakość i precyzję części tłoczenia. Natury materiału nie należy ignorować. W przypadku materiałów o niskiej twardości i łatwym odkształceniu, takich jak płytki aluminiowe i miedziane płytki, można zastosować zarówno uderzenia mechaniczne, jak i stemple hydrauliczne; Ale w przypadku materiałów o wysokiej twardości i wysokiej wytrzymałości, takich jak stal stopowa o wysokiej wytrzymałości, potężna moc hydraulicznego uderzenia może lepiej zapewnić płynny postęp procesu stemplowania. Partia produkcyjna jest również kluczowym czynnikiem w wyborze sprzętu wykruszającego. W produkcji na dużą skalę szybkie zdolność wykłaniania mechanicznego wykrukania może poprawić wydajność produkcji i obniżyć koszty jednostkowe; W produkcji na małą skalę elastyczność i możliwość adaptacji hydraulicznego wykrukania są ważniejsze i można je dostosować zgodnie z różnymi wymaganiami produktu, aby uniknąć bezczynności i marnotrawstwa sprzętu. Przedsiębiorstwa muszą również wziąć pod uwagę koszt zakupu, koszt pracy, koszt konserwacji i inne czynniki wyposażenia wykrawania według własnych wymagań dotyczących kontroli budżetu i kosztów oraz wybrać sprzęt do wykrawania, który najlepiej im odpowiada.

(Ii) Doskonałe działanie procesu stemplowania

Proces stemplowania jest dobrym i rygorystycznym procesem. Każdy krok jest jak sprzęt w precyzyjnym instrumencie, ściśle ze sobą, aby promować metalowy materiał w celu uzupełnienia wspaniałej transformacji z oryginalnej formy do precyzyjnych części stemplowania. Kiedy wstępnie leczony materiał metalowy jest starannie umieszczony na maszynie uderzeniowej, oficjalnie rozpoczyna się podróż metalowej transformacji. To jest jak starannie choreografowany taniec, a każdy ruch był starannie rozważany i wielokrotnie praktykowany.

Instalowanie i debugowanie formy jest kluczowym linkiem w procesie stemplowania. Forma jest jak buty do tańca w tym tańcu. Musi idealnie pasować do tancerza, aby pięknie tańczyć. Operator dokładnie zainstaluje starannie wyprodukowaną formę na prasie uderzenia zgodnie z wymaganiami projektowymi produktu. Podczas procesu instalacji będą korzystać z profesjonalnych narzędzi i sprzętu, aby zapewnić, że forma jest dokładnie ustawiona i mocno ustalona. Po zakończeniu instalacji wejdzie ona na intensywny etap debugowania. Operator uważnie sprawdzi różne komponenty formy, takie jak uderzenie, urządzenie, urządzenie do rozładunku itp., Aby upewnić się, że są w dobrym stanie. Będą również wykonywać debugowanie bez obciążenia, puści prasowi kilka razy, obserwują, czy otwieranie i zamknięcie formy jest gładkie, czy dopasowanie między komponentami jest ciasne i czy istnieje jakikolwiek nieprawidłowy dźwięk, czy wibracje. Tylko wtedy, gdy pleśń jest debugowana do najlepszego stanu, może być płynnie przeprowadzany proces stemplowania.

Ustawienie parametrów stemplowania to kolejny ważny krok, którego nie można zignorować. To jest jak ustalanie zasad gry. Rozsądne ustawienie parametrów bezpośrednio wpływa na wynik gry. Parametry tłoczenia obejmują prędkość stemplowania, ciśnienie, skok itp. Ustawienie tych parametrów należy kompleksowo rozważyć zgodnie z takimi czynnikami, jak kształt, rozmiar, właściwości materiału i struktura formy. W przypadku grubszych i twardszych materiałów metalowych konieczne jest ustawienie wyższego ciśnienia tłoczenia i wolniejszej prędkości stemplowania, aby zapewnić, że materiał można w pełni zdeformować, unikając uszkodzenia formy i sprzętu; W przypadku cieńszych i bardziej miękkich materiałów konieczne jest odpowiednio zmniejszenie ciśnienia stemplowania i zwiększenie prędkości stemplowania, aby zapobiec nadmiernej deformacji lub pęknięciu materiału. Kluczowe jest również ustawienie udaru stampowania. Należy go określić zgodnie z wysokością produktu i struktury formy, aby upewnić się, że suwak prasy uderzeniowej może uzupełnić działanie stemplowania w odpowiedniej pozycji. Udar nie powinien być zbyt duży, aby uszkodzić pleśń, ani nie powinno być zbyt małe, aby zapobiec utworzeniu produktu.

Kiedy wszystko jest gotowe, rozpoczyna się proces stemplowania. Prowadzony przez silnik suwak prasy ponury porusza się w dół szybko i mocno jak dobrze wyszkolony sportowiec, napędzając formę, aby wywierać ogromny nacisk na metalowy materiał. W tej chwili materiał metalowy ulega deformacji z tworzywa sztucznego pod działaniem formy i zaczyna stopniowo zmieniać swój kształt, zbliżając się do zaprojektowanego kształtu produktu. W tym procesie układ atomowy wewnątrz materiału metalowego jest przestawiona, podobnie jak grupa uporządkowanych żołnierzy, którzy dostosowują swoje pozycje pod działaniem silnych sił zewnętrznych w celu dostosowania do nowych wymagań kształtu. Tarcie między materiałem metalu a pleśnią odgrywa również ważną rolę w tym procesie. Wpływa nie tylko na przepływ i deformację materiału, ale także generuje określoną ilość ciepła. Ciepło to należy rozproszyć na czas, aby zapewnić jakość procesu stemplowania i żywotność formy.

Podczas procesu stemplowania operator musi przez cały czas utrzymywać wysoki stopień koncentracji i zwracać szczególną uwagę na status operacji prasy uderzeniowej i jakość stemplowanych części. Obserwują bieżący dźwięk, wibracje prasy ponury i pojawienie się wytłoczonych części, aby natychmiast odkryć i rozwiązać możliwe problemy. Jeśli okazuje się, że dźwięk prasy uderzeniowej jest nienormalny, może być tak, że pleśń jest luźna lub uszkodzona, i konieczne jest natychmiastowe zatrzymanie maszyny do kontroli i naprawy; Jeśli pęknięcia, zmarszczki i inne wady znajdują się na powierzchni tłoczonych części, może być tak, że parametry tłoczenia są ustawione nieuzasadnione lub powierzchnia formy nie jest gładka, a parametry należy regulować w czasie lub formę należy wypolerować. Operatorzy będą również regularnie próbować i sprawdzać stemplowane części, korzystając z profesjonalnych narzędzi pomiarowych, takich jak zaciski, mikrometry, projektory itp. W celu wykrycia dokładności wymiarowej i dokładności kształtu stemplowanych części, aby zapewnić, że jakość wytłoczonych części spełnia wymagania projektowe.

(Iii) Szczegółowe wyjaśnienie wspólnych procesów stemplowania

1. Proces separacji

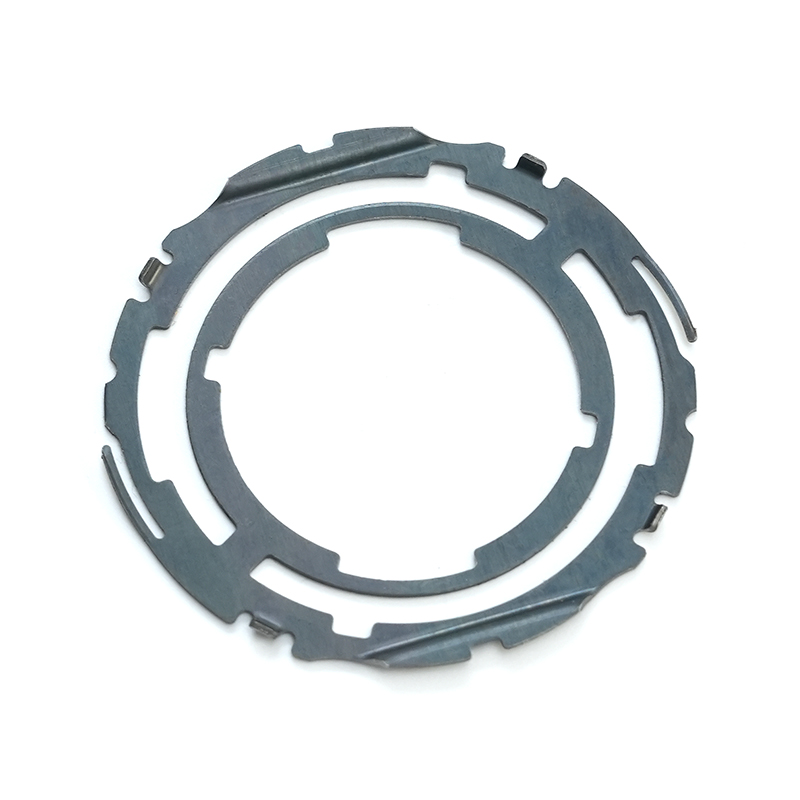

Proces separacji odgrywa istotną rolę w produkcji części tłoczenia metali. To jest jak wykwalifikowany grawer. Poprzez określone procesy, takie jak Blanking, Punching i Cuting, arkusz metalowy jest podzielony zgodnie z precyzyjnymi wymaganiami projektowymi, nadając jej wstępny zarys i kształt, co stanowi solidne podstawy do późniejszego przetwarzania.

Proces przewagi jest procesem dokładnego oddzielenia ślepego o wymaganym kształcie od arkusza metalowego. Jego zasada opiera się na genialnej konstrukcji pleśni i silnym nacisku uderzenia. W rzeczywistości górna forma i dolna forma są ściśle dopasowane, jak koła zębate. Gdy przesuń uderzenie napędza górną formę, aby szybko poruszać się w dół, krawędź do formy wywiera ogromną siłę ścinającą na arkuszu metalowym, powodując pęknięcie arkusza wzdłuż określonej linii konturowej, oddzielając w ten sposób pustkę spełniającą wymagania. Podczas wytwarzania metalowej obudowy urządzeń elektronicznych proces zlecenia może wyciąć przybliżony kształt obudowy z arkusza metalowego, zapewniając podstawę do późniejszego formowania i przetwarzania. Roli procesu przewagi w produkcji produktów nie można nie docenić. Bezpośrednio określa podstawowy kształt i dokładność wymiarową produktu i jest jednym z kluczowych linków, aby zapewnić jakość produktu.

Proces uderzenia polega na uderzaniu otworów o różnych kształtach i rozmiarach w istniejącej pustej pustej. Ten proces jest szeroko stosowany w wielu produktach. Podczas produkcji cylindrowego bloku silnika samochodowego duża liczba otworów montażowych i otworów kanałowych należy wykręcić w procesie wykruszenia, aby spełnić wymagania dotyczące montażu i pracy silnika. Jego metoda działania zależy również od synergii formy i prasy ponury. Punch i matrycy pleśni współpracują ze sobą. Pod ciśnieniem prasy uderzeniowej uderza wciska arkusz metalowy do otworu matrycy, powodując częściowe rozdzielenie arkusza, tworząc w ten sposób wymagany otwór. Precyzyjne wymagania procesu wykłaniania są wyjątkowo wysokie. Położenie, rozmiar i kształt otworu muszą ściśle spełniać standardy projektowe, w przeciwnym razie wpłynie ona na wydajność i montaż produktu.

Proces cięcia to działanie cięcia blachy metalowej lub pustej według określonej długości lub kształtu. Odgrywa ważną rolę w procesie produkcyjnym. Podczas produkcji metalowych rur konieczne jest przecięcie długiej rury na krótkie rury o określonej długości poprzez proces cięcia, aby spełnić różne wymagania użytkowania. Proces cięcia zwykle wykorzysta matrycę ścinającą do wycięcia metalu za pomocą siły ścinania uderzenia. Podczas operacji konieczne jest kontrolowanie rozmiaru i kierunku siły ścinania, aby zapewnić płaskość i pionowość powierzchni cięcia.

2. Proces formowania

Proces formowania jest kluczowym ogniwem w przetwarzaniu tłoczenia metalu. To jest jak magiczny magik. Poprzez zginanie, rysowanie, wybrzuszenie i inne procesy, materiał metalowy ulega deformacji plastiku bez łamania, wykonując w ten sposób obrabiarki o różnych kształtach i rozmiarach, nadając materiałem metalowym nową formę i funkcję.

Proces zginania to proces zginania arkuszy metali, profili lub rur pod wymaganym kątem lub kształtem. Zasadą jest użycie matrycy do zastosowania siły zewnętrznej do materiału metalu, aby spowodować jej deformację plastycznie. Podczas procesu zginania zewnętrzna warstwa materiału metalu jest wydłużona przez naprężenie rozciągające, warstwa wewnętrzna jest skracana przez naprężenie ściskające, a długość środkowej warstwy pozostaje niezmieniona. Aby zapewnić jakość zginania, konieczne jest rozsądne kontrolowanie parametrów, takich jak promień zginania, kąt zginania i siła zginania. Podczas produkowania ramy drzwi nadwozia samochodu metalowy arkusz jest zgięty w określonym kształcie w procesie zginania, aby spełnić wymagania strukturalne korpusu samochodu. Zbyt mały promień zginania może powodować pękanie zewnętrznej warstwy materiału metalu, podczas gdy zbyt duży promień zginania wpłynie na dokładność wymiarową i jakość wyglądu produktu.

Proces rysowania jest procesem stemplowania zimnego, który wykorzystuje matrycę do narysowania płaskiej pustki lub półfinałów w otwartej pustej części. Jest szeroko stosowany w życiu codziennym. Na przykład produkcję części samochodowych, komponentów elektronicznych, umywalek szkliwa, doniczek aluminiowych i innych produktów nie można oddzielić od procesu rysowania. Podczas procesu rysowania pusty uchwyt najpierw naciska płaską pustkę, a uderzenie porusza się w dół, wymuszając materiał pod pustym uchwytem (część kołnierza), aby przejść deformację z tworzywa sztucznego i przepływać w szczelinę między uderzeniem a matrycą, tworząc boczną ścianę cylindra. Podczas procesu rysowania deformacja materiału występuje głównie w części kołnierza. Materiał na kołnierzu ulega deformacji z tworzywa sztucznego pod działaniem promieniowego naprężenia rozciągającego i stycznego naprężenia ściskającego, a kołnierz nadal kurczy się i przekształca w ścianę cylindra. Aby zapobiec wadom, takim jak pomarszczanie i pękanie podczas procesu rysowania, konieczne jest rozsądne kontrolowanie parametrów, takich jak współczynnik rysowania, siła uchwytu ślepego i szczelina. Zwiększenie siły przewagi może skutecznie zapobiegać pomarszczaniu się, ale nadmierna siła przewagi może powodować pękanie; Rozsądny współczynnik rysowania może zapewnić, że materiał może osiągnąć duży stopień deformacji bez zerwania.

Proces wybrzuszania jest metodą tworzenia stemplowania, która rozszerza średnicę pustych części lub rurowych pustych ślepów pod działaniem ciśnienia wewnętrznego. Zasadą jest użycie cieczy, gazu lub mechanicznych form jako media transmisyjnego siły, aby równomiernie wywierać ciśnienie do wewnętrznej ściany materiału metalu, tak że materiał ulegał deformacji plastiku pod działaniem obwodowego naprężenia rozciągającego, osiągając w ten sposób wybrzuszenie. Podczas produkcji rury wlotowej silnika samochodowego proces wybrzuszania może rozszerzyć lokalną średnicę rur, aby zaspokoić potrzeby wlotowe silnika. Proces wybrzuszania może skutecznie poprawić siłę i sztywność produktu, a także może wytwarzać niektóre części o złożonych kształtach, które są trudne do przetworzenia innymi metodami. Podczas procesu wybrzuszonego rozmiar ciśnienia wewnętrznego i prędkość obciążenia muszą być precyzyjnie kontrolowane, aby zapewnić jednolite odkształcenie materiału i uniknąć problemów, takich jak pęknięcie lub nierównomierne odkształcenie.

Vi. Późniejsze polerowanie: doskonała jakość

(I) Powodowanie i czyszczenie

Po stemplowaniu metalowych części stemplowania, na ich powierzchni często pojawiają się burr i brud. Chociaż wady te są małe, mogą mieć wpływ na jakość i wydajność produktu, którego nie można zignorować. Generowanie burr jest głównie spowodowane odkształceniem plastikowym materiału podczas procesu stemplowania i stanu krawędzi matrycy. Gdy szczelina przewagi jest zbyt duża, zbyt mała lub nierówna, materiału nie można złamać równomiernie podczas procesu przewagi, a na krawędzi Blanking powstanie nierównomierne nuty; Tępy krawędź roboczej części matrycy spowoduje również, że materiał nie zostanie wycięty czysto podczas płukania, generując w ten sposób burr. Źródło brudu jest stosunkowo szerokie, które mogą być zanieczyszczenia przenoszone przez same surowce, lub substancje resztkowe, takie jak smary i chłodzity stosowane w procesie tłoczenia, lub kurz i olej zanieczyszczone podczas przetwarzania, transportu i przechowywania.

Powodowanie jest niezbędne, aby zapewnić jakość powierzchni i dokładność wymiarową części. Obecność Burrs wpłynie nie tylko na pojawienie się stemplowania części, czyniąc ich powierzchnie szorstkie i nierówne, zmniejszając estetykę produktu, ale może również powodować przeszkody w kolejnym procesie montażu, wpływając na dopasowywaną dokładność między częściami, utrudniając montaż. Burrs mogą również zarysować skórę operatorów, stanowiąc pewne zagrożenia bezpieczeństwa. Aby usunąć burr, fabryki zwykle używają różnych metod, z których każda ma swoje unikalne scenariusze aplikacji, zalety i wady.

Ręczne rozebranie jest bardziej tradycyjną i powszechną metodą. Używa głównie prostych narzędzi, takich jak pliki, papier ścierny i szlifowanie dla pracowników do ręcznego szlifowania i przycinania części stemplowania. Zaletą tej metody jest to, że jest bardzo elastyczna i może obsługiwać stemplowanie części o różnych kształtach i złożoności. W przypadku niektórych delikatnych części i obszarów, które są trudne do obsługi mechanicznej, ręczne deburowanie może odgrywać wyjątkową przewagę. Zajmując się niektórymi częściami stemplowania z złożonymi powierzchniami i drobnymi otworami, pracownicy mogą polegać na bogatym doświadczeniu i skrupulatnej operacji, aby dokładnie usunąć nuty i zapewnić jakość produktu. Ręczne rozegranie ma również oczywiste wady. Jego wydajność jest stosunkowo niska, wymaga dużo siły roboczej i kosztów czasowych oraz wymaga wysokiego poziomu umiejętności technicznych dla pracowników. Operacje różnych pracowników mogą skutkować różnymi efektami granatowymi.

Dis Deburring używa przygotowanej matrycy, aby usunąć burrs za pomocą prasy ponury. Podczas rozebrania matrycy najpierw musisz dokonać specjalnej matrycy zgodnie z kształtem i rozmiarem stemplowanej części, w tym szorstkiej matrycy i delikatnej matrycy, a czasem może być konieczne wykonywanie kształtowania. Umieść stemplowaną część w matrycy i użyj ciśnienia prasy uderzeniowej, aby uczynić wykończenie matrycy i usuń część Burr znaczonej części. Ta metoda jest odpowiednia dla produktów o prostych powierzchniach rozbijających się i może w pewnym stopniu poprawić wydajność i skutek denerwowania. W porównaniu z ręcznym rozebraniem się, jego dokładność i spójność są lepsze. Zagłębianie matrycy wymaga pewnej ilości kosztów produkcji, a cykl projektowania i produkcji pleśni jest długi. W przypadku produkcji małej partii lub szybkich aktualizacji produktu koszt jest stosunkowo wysoki.

Grinding Deburring to metoda stosowana obecnie przez przedsiębiorstwa. Obejmuje to głównie wibracje, piaskowate, rolki i inne metody. Deburowanie wibracji jest umieszczanie części tłoczenia i mediów szlifowania (takich jak szlifowanie kamieni, płyn do szlifowania itp.) W szlifierce wibracyjnej. Poprzez wibrację szlifierki wibracyjnej, szlifierskie media i powierzchnia części tłoczących ocierają się o siebie, usuwając w ten sposób burr. Ta metoda jest odpowiednia dla małych produktów z dużymi partiami. W krótkim czasie może rozegrywać dużą liczbę części tłoczenia i ma wysoką wydajność. Paskunanie z piaskiem wykorzystuje sprężone powietrze do rozpylania materiałów ściernych (takich jak piasek kwarcowy, corundum itp.) Z dużą prędkością na powierzchni części tłoczenia. Burr są usuwane przez uderzenie i odcinanie działań materiałów ściernych na burrach. Pobranie piaskowania może nie tylko usunąć nury, ale także sprawić, by powierzchnia stemplowania uzyskała pewien stopień czystości i chropowatości, zwiększyć przyczepność powierzchni i jest często stosowana do produktów o wysokich wymaganiach dotyczących jakości powierzchni i przyczepności. Gromadzenie się bębna polega na umieszczeniu części tłoczenia i szlifowania do bębna. Poprzez obrót bębna, części tłoczące i media szlifierskie zderzają się i ocierają się o siebie w bębnie, aby osiągnąć cel usunięcia burr. Istnieją również pewne niedociągnięcia w szlifowaniu i denerwowaniu. Czasami burr mogą nie zostać całkowicie usunięte. W przypadku niektórych burr o złożonych kształtach lub ukrytych częściach nie można ich całkowicie usunąć. Konieczne jest ręczne obsługa resztkowych burr lub użycie innych metod do denerwowania.

Czyszczenie jest również ważną częścią zapewniania jakości produktu. Obecność brudu wpłynie na wydajność powierzchni części tłoczenia. Na przykład, podczas powlekania powierzchni, olej i zanieczyszczenia spowodują zmniejszenie przyczepności powłoki, i łatwo jest spaść i pęcherz, co zmniejszy wydajność ochronną i estetykę produktu; Podczas spawania brudu może powodować wady spawania i wpływać na wytrzymałość spawania i uszczelnienie. Istnieje wiele typowych metod czyszczenia. Czyszczenie chemiczne wykorzystuje odczynniki chemiczne do reakcji z brudu w celu rozpuszczenia, emulgowania lub rozkładu, aby osiągnąć cel usunięcia brudu. Na przykład do usuwania plam oleju stosuje się środki czyszczące alkaliczne, a kwaśne środki czyszczące są używane do usunięcia rdzy. Czyszczenie chemiczne ma dobry efekt czyszczenia, ale konieczne jest zwrócenie uwagi na wybór odpowiednich odczynników chemicznych, aby uniknąć korozji na powierzchni stemplowania. Oczyszczanie ultradźwiękowe wykorzystuje efekt kawitacyjny ultradźwięków do wytwarzania drobnych pęcherzyków w cieczy. Siła uderzenia wygenerowana, gdy pęknięte pęcherzyki może oderwać brud z powierzchni części tłoczenia, aby osiągnąć efekt czyszczenia. Ta metoda nadaje się do czyszczenia niektórych części tłoczenia o złożonych kształtach i wysokich wymaganiach dotyczących precyzyjnych powierzchni. Może przenikać do drobnych szczelin i otworów w celu usunięcia brudu bez uszkodzenia powierzchni części znaczających.

(Ii) selekcja i zastosowanie procesu oczyszczania powierzchni

Proces obróbki powierzchni odgrywa kluczową rolę w produkcji części tłoczenia metali. Może nie tylko poprawić odporność na korozję i estetykę części, ale także dawać specjalną funkcjonalność części zgodnie z różnymi potrzebami, aby mogły lepiej spełniać wymagania różnych scenariuszy zastosowania. Wspólne procesy oczyszczania powierzchni, takie jak galwanizacja, opryskiwanie, anodowanie itp. Mają unikalne cechy i obowiązujące scenariusze. Przedsiębiorstwa muszą wziąć pod uwagę różne czynniki zgodnie z konkretnymi potrzebami produktu i wybrać najbardziej odpowiedni proces obróbki powierzchni.

Galwanizacja jest szeroko stosowanym procesem obróbki powierzchni. Pokrywa głównie warstwę cynku na powierzchni metalowych części tłoczenia, aby zapobiec rdzy i poprawić wygląd. Proces ocynkowania można podzielić na galwanizację i elektro-galkowiny. Galwanizacja na gorąco jest zanurzeniem części tłoczenia w stopionej cieczy cynkowej, tak że cynk reaguje chemicznie z powierzchnią stemplowania, tworząc ciasno związaną warstwę stopu żelaza cynku i czystą warstwę cynku. Ocynkowana warstwa uzyskana przez ten proces jest grubszy i ma silną odporność na korozję. Jest odpowiedni do metalowych części strukturalnych i części samochodowych używanych na zewnątrz, takich jak uliczne słupy światła, ramki samochodowe itp. Produkty te są narażone na naturalne środowisko przez długi czas i stają w obliczu erozji deszczu, wilgoci, promieni ultrafioletowych itp. Ocynkowana warstwa ocynkowana na gorąco może skutecznie chronić metal bazowy i przedłużyć żywotność obsługi produktu. Elektrogalwanizacja polega na osadzeniu warstwy cynku na powierzchni części tłoczenia przez elektrolizę. Warstwa elektrogalwaniowana jest stosunkowo cienka i ma gładką powierzchnię. Jest odpowiedni dla produktów o wysokich wymaganiach dotyczących wyglądu i stosunkowo niskich wymagań dotyczących odporności na korozję, takie jak elektroniczne skorupy produktów, dekoracje sprzętowe itp. Produkty te są zwykle używane w środowiskach wewnętrznych. Warstwa elektrogalwanizowana może nie tylko zaspokoić ich potrzeby estetyczne, ale także zapewnić pewną ochronę przeciw rury.

Proces rozpylania wykorzystuje ciśnienie lub siłę elektrostatyczną do przymocowania farby lub proszku do powierzchni przedmiotu obrabianego, dzięki czemu obrabia miało działanie antykorozyjne i wyglądowe. Proces opryskiwania ma zalety niskiego i szerokiego zakresu aplikacji. Może być stosowany do oczyszczania powierzchni różnych materiałów, takich jak metal, plastik, drewno itp. W produkcji samochodowej powłoka powierzchni nadwozia samochodu osiąga się w procesie rozpylania. Może nie tylko chronić korpus samochodu przed korozją, ale także nadać samochodowi piękny wygląd w różnych kolorach i błyszczących powłokach, spełniając różnorodne potrzeby konsumentów w celu pojawienia się samochodu. W produkcji mebli proces rozpylania jest często stosowany do obróbki powierzchni metalowych mebli, nadając bogate kolory i dobrą konsystencję. Zgodnie z różnymi powłokami proces opryskiwania można podzielić na dwa rodzaje: opryskiwanie i sproszkowanie. Spryskanie wykorzystuje powłoki płynne, które mogą tworzyć stosunkowo gładką powłokę z bogatymi kolorami; Wpowień wykorzystuje powłoki proszkowe, które są przymocowane do powierzchni przedmiotu obrabianego przez adsorpcję elektrostatyczną, a następnie utwardzoną w wysokiej temperaturze, aby utworzyć powłokę. Powłoka w proszku ma wysoką twardość, dobrą odporność na zużycie i odporność na korozję, i jest często stosowana w okazji o wysokich wymaganiach dotyczących wydajności powlekania, takich jak meble ogrodowe, obudowy urządzeń elektrycznych itp.

Anodowanie to proces obróbki powierzchni dla produktów ze stopu aluminium. Wykorzystuje części ze stopu aluminium jako anody i wykorzystuje elektrolizę do utworzenia warstwy folii tlenkowej na jej powierzchni. Ta folia tlenkowa może zmienić stan i wydajność powierzchni stopu aluminium oraz znacznie poprawić jego odporność na korozję i twardość. Twardość powierzchni anodowanego stopu aluminium może osiągnąć HV300 - 500, a jego odporność na zużycie jest znacznie poprawia w porównaniu z nietraktowanym stopem aluminium. Anodowanie może również sprawić, że powierzchnia stopu aluminium przedstawia różne kolory poprzez farbowanie i inne procesy w celu zwiększenia jego estetyki. Jest często stosowany w dekoracji architektonicznej, elektronicznej obudowie produktów i innych dziedzinach. Anodowanie powierzchni profili stopu aluminium budowlanych ścian zasłony może nie tylko zapewnić trwałość profili w środowiskach zewnętrznych, ale także koordynować z ogólnym stylem budynku poprzez wybór różnych kolorów, aby zwiększyć estetykę budynku; Anodowanie aluminiowych skorup ze stopu produktów elektronicznych, takich jak telefony komórkowe i tablety, może nie tylko chronić skorupy przed zużyciem i korozją w codziennym użyciu, ale także pokazywać wysokiej jakości poczucie produktów i moda produktów poprzez unikalne kolory i połysk.

Wybierając proces leczenia powierzchniowego, wiele czynników należy rozważyć kompleksowo. Kluczowym czynnikiem jest środowisko użytkowania produktu. W przypadku produktów stosowanych w trudnych środowiskach, takich jak morski sprzęt inżynierski, sprzęt chemiczny itp., Konieczne jest wybranie procesu oczyszczania powierzchni o wysokiej odporności na korozję, taką jak galwanizacja na gorąco, poszycie niklu, chromowanie itp.; W przypadku produktów stosowanych w środowiskach wewnętrznych odpowiedni proces można wybrać na podstawie takich czynników, jak estetyka i koszty. Wymagań dotyczących wyglądu produktu nie można zignorować. Jeśli produkt ma wysokie wymagania dotyczące wyglądu i tekstury, takie jak wysokiej klasy produkty elektroniczne, dekoracje itp., Możesz wybrać opryskiwanie, anodowanie i inne procesy, które mogą osiągnąć bogate kolory i dobrą teksturę powierzchni; Jeśli produkt ma stosunkowo niskie wymagania dotyczące wyglądu i koncentruje się głównie na funkcjonalności, możesz wybrać proces oczyszczania powierzchni przy niskim i prostym procesie. Koszt jest również ważnym czynnikiem. Koszty różnych procesów oczyszczania powierzchni różnią się znacznie. Przedsiębiorstwa muszą wybrać odpowiedni proces zgodnie z własnym budżetem kosztów, zapewniając jednocześnie jakość produktu. Niektóre wysokiej klasy procesy oczyszczania powierzchni, takie jak szaleństwo metali szlachetnych i powłoka próżniowa, mogą zapewnić doskonałe efekty wydajności i wyglądu, ale koszt jest wysoki i jest odpowiedni tylko na okazje o wyjątkowo wysokich wymaganiach dotyczących wydajności i jakości produktu; W przypadku niektórych zwykłych produktów wytwarzanych na dużą skalę zwykle wybierane są tanie i opłacalne procesy oczyszczania powierzchni, takie jak galwanizacja i malowanie.

(Iii) Spawanie, wiercenie i inne przetwarzanie

W procesie produkcyjnym części tłoczenia metali, zgodnie z wymaganiami dotyczącymi projektowania produktu, często konieczne jest wykonanie innych procedur przetwarzania, takich jak spawanie, wiercenie i szlifowanie na części tłoczenia. Procesy te są jak różne ruchy w starannie ułożonej symfonii, z których każda odgrywa wyjątkową rolę i współpracuje w celu poprawy funkcji i struktury produktu.

Spawanie jest ważną metodą przetwarzania podłączania wielu części lub innych części do całości. Jest szeroko stosowany w produkcji produktów metalowych. W produkcji samochodów korpus samochodu jest montowany z wielu części tłoczenia poprzez procesy spawania. Jakość spawania bezpośrednio wpływa na siłę konstrukcyjną i bezpieczeństwo ciała samochodu. Istnieje wiele powszechnych metod spawania. Spawanie łukowe wykorzystuje wysoką temperaturę generowaną przez łuk, aby częściowo stopić pręt spawałowy i spawanie, tak aby połączyły się, aby osiągnąć spawanie. Ta metoda spawania jest prosta w obsłudze i ma szeroki zakres zastosowań. Może być stosowany do spawania różnych materiałów metalowych, ale ma wysokie wymagania techniczne dla operatorów i jest podatny na wady, takie jak rozpryski i pory podczas spawania. Spawanie osłonięte gazem wykorzystuje gazy obojętne (takie jak argon, dwutlenek węgla itp.), Aby utworzyć warstwę ochronną w obszarze spawalniczym, aby zapobiec tlenu, azotu itp. W powietrzu od niekorzystnego wpływu na pulę spawalniczą, poprawiając w ten sposób jakość spawania. Spawanie osłonięte gazem ma zalety wysokiej jakości spawania, małego deformacji i wysokiej wydajności produkcji. Jest często stosowany do spawania materiałów, takich jak stal nierdzewna i stopy aluminium. Jest szeroko stosowany w polach, takich jak lotnisko i budownictwo statków, które wymagają wyjątkowo wysokiej jakości spawania. Spawanie laserowe wykorzystuje wysokoenergetyczny wiązkę laserową jako źródło ciepła do lokalnego stopienia spawania w celu uzyskania spawania. Spawanie laserowe ma zalety wysokiej gęstości energii, szybkiej prędkości spawania, wąskiej spawania i małej strefy dotkniętej ciepłem. Może osiągnąć spawanie o wysokiej i wysokiej jakości. Jest szczególnie odpowiedni do spawania niektórych precyzyjnych części i materiałów wrażliwych na deformację termiczną, takie jak mikro złącza i zintegrowane szpilki obwodów w urządzeniach elektronicznych.

Wiercenie jest procesem przetwarzania otworów o różnych kształtach i rozmiarach na stemplu. Jest niezbędny w produkcji wielu produktów. W produkcji mechanicznej otwory montażowe, otwory do połączeń itp. Na różnych częściach są zwykle przetwarzane przez wiercenie. Podczas wiercenia konieczne jest wybór odpowiednich bitów wiertniczych i parametrów wiertniczych zgodnie z materiałami, grubością i zapotrzebowaniem na otwór części znaczających. W przypadku materiałów metalowych o wyższej twardości, takiej jak stal stopowa i stal nierdzewna, należy zastosować ćwiczenia z węglikami, a prędkość wiercenia i szybkość zasilania należy odpowiednio zmniejszyć, aby uniemożliwić wiertło zbyt szybkie lub zerwane; W przypadku materiałów o niższej twardości, takich jak stop aluminium i stop miedzi, można zastosować szybkie ćwiczenia stalowe, a prędkość wiercenia i szybkość zasilania powinny być odpowiednio zwiększone, aby poprawić wydajność przetwarzania. Podczas procesu wiercenia należy również zwrócić uwagę na chłodzenie i smarowanie w celu zmniejszenia temperatury wiertła, zmniejszenia zużycia i poprawy jakości wiercenia. Typowe metody chłodzenia i smarowania obejmują stosowanie płynu do cięcia i sprężonego powietrza. Płyn cięcia może skutecznie obniżyć temperaturę wiertła i usunąć wióry. Może również odgrywać rolę smarowania i zmniejszyć tarcie między wiertłem a przedmiotem obrabianym; Sprężone powietrze służy głównie do chłodzenia wiertła i jest odpowiednie na niektóre przypadki z ścisłymi wymaganiami dotyczącymi resztkowego płynu do cięcia.

Szlifowanie jest procesem przycinania i polerowania powierzchni części tłoczenia. Może usuwać defekty, zadrapania, skalę tlenku itp. Na powierzchni stemplowania części, sprawić, że powierzchnia jest gładsza i płaska, a także poprawić wygląd i jakość powierzchni produktu. Szlifowanie można podzielić na dwa etapy: szorstkie szlifowanie i drobne szlifowanie. Szorstkie szlifowanie wykorzystuje głównie narzędzia, takie jak szlifowanie kół i papieru ściernego do usuwania dużych defektów i nadmiaru na powierzchni stemplowania, aby powierzchnia początkowo płaska; Drobne szlifowanie wykorzystuje drobniejszy papier ścierny, pastę polerową i inne narzędzia do drobnego polerowania powierzchni, aby osiągnąć wyższy stopień wykończenia. W produkcji niektórych wysokiej klasy produktów, takich jak meble wysokiej klasy i biżuteria, jakość powierzchni części tłoczenia jest wyjątkowo wysoka. Proces szlifowania wymaga wielu drobnych operacji, aby zapewnić, że powierzchnia osiągnie lustrzane wykończenie, pokazując wysokiej jakości i wykwintne kunszt produktu. Podczas procesu szlifowania należy zwrócić uwagę na kontrolowanie siły szlifowania i kierunku, aby uniknąć nadmiernego zużycia lub zarysowania na powierzchni stemplowania, co wpłynie na jakość produktu. Jednocześnie kurz i gruz wytwarzane przez szlifowanie muszą zostać oczyszczone na czas, aby zapewnić czystość środowiska pracy i zdrowie operatorów.

VII. Kontrola jakości: ściśle strzeż się punktów kontrolnych

(I) Kompleksowy proces kontroli jakości

Inspekcja jakości odgrywa istotną rolę w procesie produkcyjnym części tłoczenia metali. To jest jak surowy opiekun. Od zakupu i przechowywania surowców po ostateczną dostawę produktów, jest on ściśle monitorowany przez cały proces, aby upewnić się, że każda część stemplowania spełnia wymagania projektowe i standardy jakości, zapewniając solidną gwarancję jakości produktu.

Kontrola surowca jest pierwszym punktem kontrolnym kontroli jakości, a jej znaczenie jest oczywiste. Jakość surowców bezpośrednio określa jakość części tłoczenia. Jeśli surowce są wadliwe lub nie spełniają wymagań, trudno jest wytwarzać produkty wysokiej jakości, nawet jeśli późniejsza technologia przetwarzania jest wykwintna. Podczas kontroli surowców konieczne jest ściśle przetestowanie różnych wskaźników wydajności materiałów zgodnie z odpowiednimi standardami jakości i specyfikacji. W przypadku arkuszy metali należy sprawdzić, czy ich grubość jest jednolita i czy tolerancja mieści się w dopuszczalnym zakresie, ponieważ odchylenie grubości może wpływać na dokładność wymiarową i efekt tworzenia części tłoczenia. Twardość materiału jest również jednym z kluczowych wskaźników. Różne procesy stemplowania i wymagania dotyczące produktu mają różne przepisy dotyczące twardości materiału. Nieprzestrzeganie trudności w spełnieniu wymagań może powodować pękanie lub defformowanie materiału podczas procesu stemplowania. Analiza składu chemicznego jest również niezbędna. Za pośrednictwem profesjonalnego sprzętu, takiego jak spektrometry, wykrywana jest zawartość różnych elementów w materiale, aby zapewnić, że spełnia odpowiednie standardy materiału i uniknąć wpływu na wydajność produktu z powodu nieprawidłowego składu chemicznego. Na przykład przy tworzeniu kluczowych części silników samochodowych wymagania dotyczące składu chemicznego surowców są wyjątkowo surowe. Niewielkie odchylenie w zawartości niektórych elementów stopu może prowadzić do zmniejszenia siły, wytrzymałości i innych właściwości części znaczających, wpływając w ten sposób na niezawodność i żywotność silnika.