I. WPROWADZENIE: Świecą

W wielkim krajobrazie nowoczesnej produkcji technologia tłoczenia aluminium jest jak lśniąca gwiazda, emanuje wyjątkowym i uroczym światłem i zajmując kluczową pozycję. Od rozwijającego się przemysłu samochodowego po ciągłe przełom w dziedzinie lotniczej, od wyrafinowanej produkcji sprzętu elektronicznego po powszechną produkcję codziennych towarów konsumpcyjnych, aluminiowe części stemplacyjne stały się niezbędnym kluczowym elementem wielu produktów o ich doskonałej wydajności i są głęboko zintegrowane z każdą żyłą nowoczesnego przemysłu.

Aluminium, jako lekki, o wysokiej wytrzymałości i odpornym na korozję materiał metalu, jego właściwości fizyczne i chemiczne sprawiają, że wykazuje niezrównane zalety w wielu dziedzinach. Zgodnie z obecnym globalnym trendem opowiadania się na oszczędzaniu energii i redukcji emisji oraz prowadzenia lekkich produktów, technologia stemplowania aluminium zapoczątkowała niespotykane możliwości rozwoju. Przykładając przemysł motoryzacyjny jako przykład, z coraz bardziej rygorystycznymi przepisami środowiskowymi i ciągłym doskonaleniem wymagań dotyczących zużycia paliwa, producenci samochodów zwrócili uwagę na materiały ze stopu aluminium. Zastosowanie części tłoczenia aluminiowych do produkcji struktur i części ciała samochodowych może nie tylko znacząco zmniejszyć wagę ciała samochodu, zmniejszając w ten sposób zużycie paliwa i emisję spalin, ale także poprawić wydajność obsługi i przyspieszenia samochodu bez wpływu na bezpieczeństwo samochodu. Według odpowiednich statystyk, na każde 10%zmniejszenie masy całego pojazdu, zużycie paliwa można zmniejszyć o 6%-8%, a emisję spalin można zmniejszyć o 4%-6%. Dane te intuicyjnie pokazują ogromną rolę, jaką odgrywają aluminiowe stemplające części w branży motoryzacyjnej w osiąganiu celów ochrony energii i redukcji emisji.

W dziedzinie lotniczej znaczenie części tłoczenia aluminium jest oczywiste. Ponieważ pojazdy lotnicze mają niezwykle rygorystyczne wymagania dotyczące wagi i wytrzymałości materiałów, materiały ze stopu aluminium stały się idealnym wyborem do produkcji kluczowych elementów, takich jak kadłuby samolotów, skrzydła i części silnika ze względu na ich niską gęstość i wysoką wytrzymałość. Dzięki zaawansowanej technologii tłoczenia aluminium materiały ze stopu aluminium można dokładnie przetworzyć w różne złożone kształty części, aby spełnić wysokie wymagania dotyczące wydajności pojazdów lotniczych w ekstremalnych środowiskach. Rakieta zużywa dużo paliwa, od start do wprowadzania z góry określonej orbity, a zmniejszenie ciężaru samej rakiety może skutecznie zmniejszyć zużycie paliwa i poprawić zdolność przenoszenia rakiety. Szacuje się, że na każde 1 kg zmniejszenie masy konstrukcji rakietowej, zdolność przenoszenia można zwiększyć o około 5 kg. W tym polu, w którym waga jest obliczana w Gramach, zastosowanie stampowań aluminiowych niewątpliwie zapewnia silne wsparcie techniczne dla rozwoju lotniczego.

Dążenie do doskonałej precyzji stemplingu aluminium ma daleko idące znaczenie w wielu wymiarach dla nowoczesnej produkcji. Jest to nieustanna dążenie do doskonałej jakości i kluczem do wyróżnienia się w konkurencji rynkowej. Z mikroskopijnego punktu widzenia bardzo precyzyjne stemple aluminiowe mogą zapewnić, że wydajność produktów jest bardziej stabilna i niezawodna. W produkcji urządzeń elektronicznych, takich jak telefony komórkowe i komputery, stemple aluminiowe są szeroko stosowane do produkcji komponentów, takich jak obudowy i grzejniki. Precyzja tych komponentów bezpośrednio wpływa na wydajność rozpraszania ciepła, jakość transmisji sygnału i ogólną niezawodność urządzeń elektronicznych. Jeśli precyzja stemplingu aluminiowych jest niewystarczająca, może powodować odchylenia w dopasowaniu obudowy i wewnętrznych elementów, wpływając na montaż i normalne użycie sprzętu; Jeśli precyzja chłodnicy nie jest do standardu, zmniejszy skuteczność rozpraszania ciepła, powodując zbyt wysoką temperaturę urządzenia elektronicznego podczas pracy, wpływając w ten sposób jego wydajność i żywotność.

Z makroskopowego punktu widzenia bardzo precyzyjne stemple aluminiowe pomagają poprawić wydajność całego systemu produkcyjnego i obniżyć koszty. W produkcji na dużą skalę bardzo precyzyjne aluminiowe części tłoczenia mogą zmniejszyć liczbę złomu i przeróbki, poprawić wydajność produkcji oraz obniżyć koszty produkcji. Przykładając produkcję samochodową jako przykład, bardzo precyzyjne części tłoczenia ciała mogą sprawić, że montaż nadwozia jest bardziej dokładny i szybszy, zmniejszyć obciążenie spawania i regulacji oraz poprawić wydajność produkcji i jakość całego pojazdu. Ponadto, bardzo precyzyjne aluminiowe części tłoczenia mogą również zmniejszyć zużycie pleśni i częstotliwość wymiany, przedłużyć żywotność serwisową formy i jeszcze bardziej obniżyć koszty produkcji. W wysoce konkurencyjnym środowisku rynkowym firmy mogą jedynie poprawić jakość produktu i sprzedawać konkurencyjność na rynku oraz zdobyć zaufanie klientów i udział w rynku poprzez poprawę precyzji produktu.

Wraz z ciągłym rozwojem nowoczesnej produkcji, precyzyjne wymagania dotyczące Części do stemplowania aluminium rosną również. Od początkowego spełnienia podstawowych wymagań kształtu i wielkości po realizację podmisieru, a nawet precyzji na poziomie mikronów, technologia stemplowania aluminium stoi w obliczu niespotykanych wyzwań i możliwości. Aby osiągnąć idealną precyzję części tłoczenia aluminium, potrzebne są dogłębne badania i innowacje w wielu linkach, takich jak wybór materiałów, projektowanie i produkcja, optymalizacja parametrów procesu wytłoczenia, kontrola procesu produkcyjnego i kontrola jakości.

W poniższych rozdziałach szczegółowo zbadamy wszystkie aspekty technologii tłoczenia aluminium, od zasad procesu do przepływu procesu, od projektowania i produkcji formy po kontrolę jakości, i kompleksowo przeanalizować tajemnice części tłoczenia aluminium, aby osiągnąć doskonałą precyzję, prezentując czytelników wspaniałego świata stłumienia aluminium.

Ii. Kamień węgielny tłoczenia aluminium: tajemnica materiałów aluminiowych

(I) Analiza członków rodziny aluminium i cechy rodziny

Jako podstawowy materiał technologii tłoczenia aluminium, stop aluminium ma wielu członków rodziny. Różne serie stopów aluminiowych mają swoje własne cechy składu, właściwości mechaniczne i właściwości przetwarzania. Podobnie jak dobrze wyposażona armia, każda gałąź armii ma swoje unikalne umiejętności i misje i odgrywa kluczową rolę w różnych dziedzinach.

Aluminiowy stop z 2000 r. Z wysoką zawartością miedzi jest jak gracz mocy, nadając materiałowi doskonałą siłę. Wśród nich stop z 2024 r. Jest gwiezdnym produktem serii, lśniącym na polu lotniczym. Ponieważ samoloty muszą wytrzymać ogromne ciśnienie powietrza i naprężenie mechaniczne podczas latania na dużych wysokościach, siła i twardość materiałów są wyjątkowo wysokie. Charakterystyka wysokiej wytrzymałości stopu 2024 sprawia, że jest to idealny wybór do produkcji kluczowych komponentów, takich jak skrzydła samolotów i struktury kadłuba, które mogą zapewnić, że samolot pozostaje stabilny i bezpieczny w złożonych środowiskach lotniczych. Ponadto, w dziedzinie produkcji samochodów, niektóre wysokowydajne cylindry silnika samochodowego, koła i inne części będą również wykorzystywać stopy aluminium z serii 2000 w celu poprawy wydajności energetycznej i stabilności samochodu.

Stop aluminiowy serii 5000 jest przedstawicielem stopu aluminium-magnesum. Głównym elementem stopowym jest magnez, a zawartość magnezu wynosi zwykle od 3-5%. Jest to wszechstronny gracz o średniej wytrzymałości, dobrej plastyczności, odporności na korozję i spawaniu. W dziedzinie lotniczej części kadłuba Boeing 747 i Airbus A320 używają stopów aluminiowych serii 5000. Jego lekkie i średnie charakterystyki siły nie tylko spełniają zapotrzebowanie samolotu na zmniejszenie masy ciała w celu poprawy oszczędności paliwa, ale także zapewniają siłę i stabilność struktury kadłuba. Na polu motoryzacyjnym kaptury i drzwi marek samochodów, takich jak BMW i Audi, są głównie wykonane ze stopu 5052 aluminium. Dobra plastyczność tego materiału ułatwia tworzenie części samochodowych. Jednocześnie jego doskonała odporność na korozję może również przedłużyć żywotność części i poprawić ogólną jakość samochodu. W dziedzinie konstrukcji stopy aluminium 5000 są często używane do paneli, ramek okiennych i drzwi budynków zewnętrznych ścian i dachów. Jego odporność na korozję i plastyczność mogą dostosować się do różnych środowisk budowlanych i wymagań projektowych, zwiększając piękno i praktyczność budynku.

Stop aluminium z serii 6000 zawiera głównie dwa pierwiastki: magnez i krzem. Sprytnie łączy zalety serii 4000 i serii 5000 i jest traktowanym na zimno aluminiowym produktem kucia. Przyjmując stopień 6061 jako typowy przedstawiciel, dobrze sobie radzi pod względem wytrzymałości i odporności na korozję oraz ma dobrą możliwość przetwarzania i użyteczności. Łatwo jest pokryć, podobnie jak wykwalifikowany rzemieślnik, który łatwo poradzić sobie z różnymi złożonymi technikami przetwarzania. W polu lotniczym kadłub Boeing 777 i Airbus A350 wykorzystuje stop aluminium serii 6000, aby spełnić ścisłe wymagania samolotu w zakresie wysokiej wytrzymałości i odporności na korozję. W produkcji samochodów nadwozie i podwozie Porsche 911 wykonane są ze stopu 6061 aluminium, wykorzystując jego wysoką wytrzymałość i plastyczność w celu poprawy wydajności i bezpieczeństwa samochodu. W dziedzinie sprzętu sportowego stop aluminium 6061 jest jeszcze bardziej widoczny. Sprzęt alpinistyczny, sprzęt do wspinaczki, narty, łyżwy, kluby golfowe i inny sprzęt sportowy o wysokiej wytrzymałości i wytrzymałości mogą być wykonane ze stopu aluminium 6061, zapewniając sportowcom lepszą jakość i bezpieczniejszy sprzęt.

(Ii) Sztuka wyboru materiału

W procesie produkcyjnym z aluminium stemplowania wybór odpowiedniego materiału ze stopu aluminium jest jak wybór najbardziej odpowiedniego aktora do wspaniałego występu. To ważna sztuka. Wymaga to kompleksowego rozważenia scenariuszy i wymagań dotyczących wydajności części stemplowania, aby upewnić się, że wybrane materiały mogą dać pełną grę ich zalet i zapewnić solidne gwarancje dla wysokiej precyzji i wysokiej wydajności części stemplowania.

Z perspektywy scenariuszy użytkowania, w polu lotniczym, ponieważ samoloty muszą działać w ekstremalnych warunkach środowiskowych, istnieją niezwykle rygorystyczne wymagania dotyczące wagi, siły, odporności na korozję i oporność materiałów w wysokiej temperaturze materiałów. Dlatego zwykle wybierane są stopy aluminium o wysokiej wytrzymałości, takie jak serie 2000 i serie 7000, takie jak 2024, 7075 i inne stopy. Stopy te mogą w jak największym stopniu zmniejszyć wagę, zapewniając siłę materiału, spełniając lekkie w powietrzu. W branży motoryzacyjnej, biorąc pod uwagę bezpieczeństwo jazdy, oszczędność paliwa, wyglądu i komfortu samochodu i innych czynników, zgodnie z różnymi częściami wybrana zostanie różne serie aluminiowych materiałów ze stopu. Części strukturalne ciała zwykle wymagają wyższej wytrzymałości i lepszej tworzenia, a stopy aluminium 6000 można wybrać; Podczas gdy niektóre części wewnętrzne i zewnętrzne zwracają większą uwagę na jakość powierzchni i odporność na korozję materiału, a stopy aluminium 5000 może być bardziej odpowiednie. W dziedzinie urządzeń elektronicznych, ze względu na niewielką wielkość i wysoką integrację produktu, przewodność, rozpraszanie ciepła i dokładność przetwarzania materiału muszą być wysokie, a można wybrać czyste aluminium 1000 serii lub niektóre stopy aluminium o specjalnych właściwościach.

Z perspektywy wymagań dotyczących wydajności, gdy części stemplowe muszą wytrzymać duże siły zewnętrzne i naprężenia mechaniczne, należy preferować serie stopów aluminiowych o wyższej wytrzymałości, takiej jak seria 2000 i seria 7000. Na przykład do produkcji kluczowych części, takich jak podłączanie prętów i wałów korbowych silników samochodowych, potrzebne są wysoką wytrzymałość aluminium stopu, aby upewnić się, że części nie odkształcą się ani nie pękają, gdy silnik będzie działał z dużą prędkością i pod dużym obciążeniem. W przypadku niektórych części stemplowania o wysokich wymaganiach dotyczących odporności na korozję, takie jak części w urządzeniach morskich i dekoracjach budynków na zewnątrz, stopy aluminium serii 5000 i 6000 serii są pierwszym wyborem ze względu na ich dobrą odporność na korozję. W niektórych przypadkach, które wymagają dobrej przewodności, takich jak złącza i przewody urządzeń elektronicznych, czyste aluminium serii 1000 jest szeroko stosowane ze względu na jego wysoką przewodność. Ponadto wydajność przetwarzania materiału jest również ważnym czynnikiem, który należy wziąć pod uwagę przy wyborze. Jeśli kształt części tłoczenia jest złożony i wymaga wielu procesów stemplowania, rozciągania i innych procesów przetwarzania, plastyczność i plastyczność materiału są szczególnie ważne. Seria 5000 i aluminiowe stopy serii 5000 wyróżniają się pod tym względem i mogą dostosować się do złożonych technik przetwarzania, aby zapewnić dokładność i jakość części tłoczenia.

Nie można nie docenić decydującego wpływu jakości materialnej na dokładność i wydajność części tłoczenia. Wysokiej jakości materiały ze stopu aluminium mają jednolity skład chemiczny i strukturę organizacyjną, które mogą zapewnić jednolite deformację materiałów podczas stemplowania, poprawiając w ten sposób dokładność wymiarową i jakość powierzchni części tłoczenia. Wręcz przeciwnie, jeśli jakość materialna jest niska, istnieją wady, takie jak zanieczyszczenia i segregacja, które mogą powodować problemy, takie jak pęknięcia i nierównomierne odkształcenie części stemplowania podczas przetwarzania, poważnie wpływające na dokładność i wydajność części tłoczenia. Kluczowa jest również stabilność właściwości mechanicznych materiału. Stabilne właściwości mechaniczne mogą zapewnić, że części tłoczenia mogą utrzymać dobrą wydajność w różnych środowiskach użytkowania, poprawić niezawodność produktu i żywotność usług. Dlatego przy wyborze materiałów ze stopu aluminium konieczne jest ściśle kontrolowanie jakości materiałów, wybór renomowanych dostawców oraz przeprowadzenie ścisłej kontroli i testowania materiałów, aby zapewnić one wymagania produkcyjne stemplowania części.

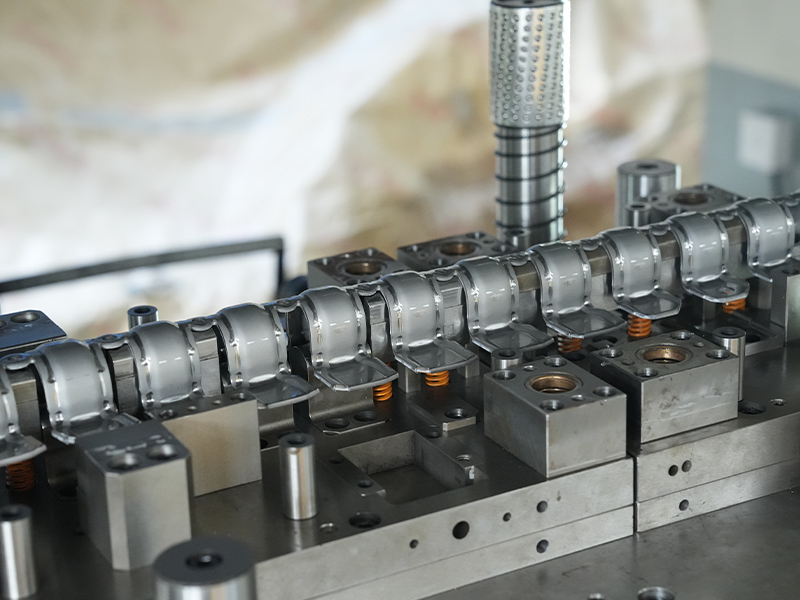

Iii. Mold: The Soul Craftsman of Aluminium Stamping

(I) genialna koncepcja projektowania pleśni

Projektowanie pleśni jest kluczowym linkiem w procesie stemplowania aluminiowego. To jest jak starannie zaplanowane dzieło artystyczne. Jego genialna koncepcja bezpośrednio określa precyzję i jakość części tłoczenia aluminium. W tym procesie projektanci muszą wykorzystywać swoje bogate doświadczenie i profesjonalną wiedzę, aby zaprojektować formę o rozsądnej strukturze opartej na kształcie, rozmiar i precyzyjne wymagania części tłoczenia. Każdy szczegół dotyczy sukcesu lub porażki produktu końcowego.

W obliczu stemplowania części o złożonych kształtach określenie powierzchni rozstania formy staje się głównym problemem. Wybór powierzchni rozstania musi przestrzegać wielu zasad, aby upewnić się, że produkt może być płynny. Zgodnie z wymaganiami do zdemolowania produktu powierzchnia rozbijania należy wybrać w części z największym przekrojowym rozmiarem produktu. Jest to podstawowa zasada zapewniająca, że produkt można płynnie usunąć z formy. W przypadku niektórych dużych produktów z dużym obszarem projekcyjnym, biorąc pod uwagę, że boczna siła zacisku pleśni jest stosunkowo niewielka, kierunek z dużym obszarem projekcyjnym powinien być umieszczony w kierunku otwierania i zamykania przedniej i tylnej formy, a boczny obszar projekcji z mniejszym bocznym obszarem projekcyjnym powinien być stosowany jako boczne rozdzielanie. Może to skutecznie zmniejszyć ciśnienie boczne formy podczas procesu stemplowania i zapewnić stabilność formy.

Podczas projektowania formy wtryskowej złącza, jeśli kształt produktu jest bardziej złożony i ma więcej podcięcia lub podniesionych struktur, aby ułatwić demolowanie, powierzchnię rozstarkowania można ustawić w pozycji, w której struktury te mogą tworzyć suwak lub nachylony mechanizm wyrzutu po stronie ruchomej formy. W przypadku produktów o bardzo precyzyjnych wymaganiach dotyczących wyglądu, takich jak skorupy telefonów komórkowych, powierzchnia rozbijania nie należy ustawiać na gładkiej zewnętrznej powierzchni produktu, aby uniknąć pozostawienia znaków linii przelotnej na powierzchni produktu i wpływającego na jakość wyglądu. W tym czasie powierzchnia rozstania może być zaprojektowana w niepozornej pozycji, takiej jak strona lub dolna produkt.

Kluczowe jest również projektowanie metody demoldingu, co bezpośrednio wpływa na jakość i wydajność produkcji części tłoczenia. Wspólne metody demoldingu obejmują wymuszone demolding, ręczne demolowanie i zmotoryzowane demolowanie. Wymuszone demolowanie jest odpowiednie do form wtryskowych o prostych strukturach, ma charakterystykę wysokiej wydajności i jest często stosowana w niski precyzyjnie. W przypadku produktów z tworzywa sztucznego, takich jak polietylen i polipropylen, wtryskowa płyta pchnięcia formy można użyć do wyciągnięcia produktu do rdzenia, ale ze względu na dużą siłę demoldingową powierzchnię pchnięcia powinna być większa, aby zapobiec zdeformowaniu lub uszkodzeniu produktu podczas procesu demolowania. Ręczne Demoulding nadaje się do form wtrystycznych o prostych strukturach. Ma wysoką precyzję, ale niską wydajność i wysoką intensywność pracy. Jest często używany do produkcji małych partii. Po otwarciu formy wtryskowej rdzeń lub pierścień zostaną wyrzucone z formy wtryskowej razem z produktem, a następnie nić jest ręcznie usuwana za pomocą narzędzia poza maszyną do formowania wtryskowego, aby ukończyć etap demoulding. Mechaniczne demoulding nadaje się do form wtrysku o złożonych strukturach. Ma charakterystykę wysokiej wydajności i wysokiej precyzji i jest szeroko stosowany. Wśród nich połowa formy jest używana do gwintów zewnętrznych, forma rdzenia klapy jest używana do gwintów wewnętrznych, a mechanizm zębatkowy jest często używany do usuwania nici. Wybierając metodę Demoulding, konieczne jest kompleksowe rozważenie cech strukturalnych, wymagań precyzyjnych, partii produkcyjnej i innych czynników produktu w celu określenia najbardziej odpowiedniego rozwiązania w wersji demouldingu.

Układ wstawienia jest również ważnym ogniwem, którego nie można zignorować w projektowaniu pleśni. Rozsądne zastosowanie wkładek może oszczędzać materiały, ułatwić przetwarzanie, zapewnić precyzję i ułatwić wydech. Gdy w tylnej formie występuje stosunkowo regularny wysoki wzrost, ten kawałek może być inkrustowany, aby przy ustawianiu materiału można go ustawić w dolnym punkcie, tym samym zapisując materiały. Spośród urządzeń przetwarzających EDM ma najwolniejszą prędkość i najgorszą precyzję, więc czasami, aby uniknąć przetwarzania EDM w jak największym stopniu, wybierane są wkładki. W przypadku niektórych głębokich pozycji kości przetwarzanie EDM ma słaby drenaż i słabe wydech podczas formowania. W tej chwili wkładki są często potrzebne do rozwiązania problemu wydechowego. Młynka to sprzęt o najwyższej precyzji przetwarzania. Czasami, aby zapewnić precyzję, wkładki są zaprojektowane w celu ułatwienia przetwarzania młynek. Ponadto, gdy klienci mają wymienne wymagania, takie jak zmiana pozycji etykiet, można również wykonać wymienne wkładki. Podczas projektowania wkładek należy wziąć pod uwagę czynniki takie jak wybór materiału wkładki i projekt wieszaka. W przypadku wkładek, które nie są wcierane, materiał może być taki sam jak materiał rdzenia pleśni; W przypadku wcieranych wkładek materiał może być taki sam jak materiał rdzenia pleśni, ale twardość jest zwiększona o 2 stopnie lub wybierane są materiały o różnej twardości. Rozmiar wieszaka można ogólnie zaprojektować tak, aby wynosił 5x2,0 mm lub 4x3 mm. Należy go umieścić w prostej pozycji na wstawce i być o 0,5 - 2,0 krótszego niż płaska krawędź. Ma to na celu ułatwienie kąta do cięcia drutu. Gdy wkładka jest specjalnym kształtem i nie nadaje się do powieszenia, możesz zrobić wokół niego nachylenie 1-2 stopnia i wstawić go bezpośrednio, aby utworzyć wkładkę na zboczu.

(Ii) Ostrożni wybór materiałów do formy

Wybór materiałów formy jest jak wybór odpowiedniej broni dla żołnierza. Jest to kluczowy czynnik w określaniu wydajności i żywotności formy. W procesie stemplowania aluminiowego pleśń musi wytrzymać ogromny nacisk, tarcia i uderzenie. Dlatego materiał pleśni powinien mieć wysoką twardość, wysoką odporność na zużycie, wysoką wytrzymałość i inne właściwości, aby zapewnić, że może zachować stabilny kształt i dokładność wymiarową podczas długoterminowej pracy.

Wysoka twardość jest jedną z ważnych właściwości materiałów pleśniowych. Może skutecznie opierać się zużycie ślepej ślepej powierzchni formy podczas procesu stemplowania i zapewnić żywotność obsługi formy. Ogólnie rzecz biorąc, twardość zimnych form roboczych musi wynosić około 60HRC, a twardość gorących form roboczych wynosi 42-50HRC. Twardość jest ściśle związana z odpornością na zużycie. Ogólnie rzecz biorąc, im wyższa twardość materiału pleśni, tym lepsza jego odporność na zużycie. W umieraniu z tłoczeniem samochodów, ze względu na potrzebę często stemplowania różnych kształtów arkuszy metali, między powierzchnią matrycy a pustką. Dlatego materiały matrycy o wysokiej twardości, takie jak CR12MOV, są wymagane do zmniejszenia zużycia matrycy i poprawy wydajności produkcji.

Wysokie odporność na zużycie jest również niezbędną właściwością materiałów matrycy. Gdy ślepa ślepa jest deformowana w jamie matrycy, płynie i przesuwa się wzdłuż powierzchni wnęki, powodując poważne tarcie między powierzchnią wnęki a pustą, co może z łatwością niepowodzić śmierci z powodu zużycia. Dlatego materiał matrycy musi mieć dobrą odporność na zużycie, aby zapewnić, że matryca może utrzymać swoją dokładność wymiarową i chropowatość powierzchni podczas długotrwałego użytkowania. Odporność na zużycie matrycy jest nie tylko związana z twardością, ale także z czynnikami takimi jak struktura organizacyjna materiału i skład chemiczny. Dodanie odpowiedniej ilości elementów stopowych, takich jak chrom (CR), molibdenum (MO), wanad (V) itp., Może poprawić odporność na zużycie materiału matrycy. Te elementy stopowe mogą tworzyć twarde węgliki, które są rozmieszczone w matrycy materiału matrycy, odgrywać wzmacniającą rolę, a tym samym poprawić odporność na zużycie matrycy.

Wysoka wytrzymałość jest kluczową wydajnością materiału matrycy, aby wytrzymać obciążenia stemplacyjne. Podczas procesu stemplowania aluminiowego pleśń będzie poddawana ogromnym uderzeniu i presji. Jeśli wytrzymałość materiału pleśni jest niewystarczająca, może powodować odkształcenie pleśni, pękanie i inne problemy, wpływając na jakość i wydajność produkcji stemplowanych części. Dlatego materiał pleśni powinien mieć wystarczającą wytrzymałość, aby wytrzymać różne obciążenia podczas procesu stemplowania. Różne rodzaje form mają różne wymagania dotyczące siły. Zimne formy robocze noszą głównie obciążenia, takie jak napięcie, kompresja i zginanie, wymagające materiału o wysokiej granicy plastyczności i wytrzymałości na rozciąganie; Gorące formy robocze działają w wysokich temperaturach. Oprócz obciążeń mechanicznych łożyska muszą one również wytrzymać naprężenie termiczne, więc materiał musi mieć dobrą wytrzymałość na wysoką temperaturę i wydajność zmęczenia termicznego.

Istnieje wiele rodzajów powszechnie używanych materiałów stalowych, z których każdy ma swoje unikalne cechy i odpowiednie scenariusze. CR12MOV jest powszechnie stosowaną stalą na zimno, z charakterystyką wysokiej twardości, wysokiej odporności na zużycie i dobrej twardości. Jest odpowiedni do produkcji matryc na zimno, uderzeń, umierania itp., Które wymagają wysokiej odporności na zużycie i złożonych kształtów. Podczas produkcji stemplowania umiera w przypadku obudów sprzętu elektronicznego, ze względu na złożony kształt produktu, odporność na zużycie matrycy musi być wysoka. Stal CR12MOV może dobrze spełniać te wymagania i może zapewnić, że matryca utrzymuje stabilną wydajność podczas długiego procesu produkcyjnego i wytwarzają bardzo precyzyjne części stemplowania.

H13 jest stalą na gorąco w pracy z doskonałą odpornością na ciepło, odpornością na zmęczenie termiczną i dobrą wytrzymałość. Często jest używany do produkcji form w środowiskach pracy o wysokiej temperaturze, takich jak formy odlewane przez matryce, formy z gorącym kuciem itp. W przypadku odlewanych przez matrycy formy cylindrów silnika samochodowego, stal H13 może utrzymać dobrą wydajność w warunkach pracy o wysokiej temperaturze i wysokim ciśnieniu, odporność na zmęczenie termiczne i zużycie termiczne oraz zapewnić żywotność obsługi pleśni i jakości produktów diety.

Wybierając materiały do formy, konieczne jest kompleksowe rozważenie takich czynników, jak scenariusz użycia formy, materiał i kształt części stemplowania oraz partia produkcyjna, aby wybrać najbardziej odpowiedni materiał do formy. Do stemplowania części wytwarzanych w małych partiach możesz wybrać materiał pleśni o niższych kosztach; Aby stemplować części wytwarzane w dużych partiach, musisz wybrać materiał pleśni o doskonałej wydajności i długiej żywotności, aby obniżyć koszty produkcji. Należy również wziąć pod uwagę wydajność przetwarzania pleśni. Wybór materiału, który jest łatwy w przetworzeniu, może poprawić wydajność produkcji i jakość formy.

(Iii) ostateczna technologia produkcji pleśni

Produkcja pleśni to proces, który łączy zaawansowaną technologię i wykwintne kunszt. Każdy proces prowadzi ostateczną realizację precyzji i jakości. W tym procesie kluczową rolę odgrywają zaawansowane technologie przetwarzania, takie jak wycinanie drutu wolno-przewodowego i obróbka elektrospark (EDM). Są jak magiczna magia, rzeźbiąc materiały do pleśni w dzieła precyzyjnych dzieł sztuki, zapewniając solidną gwarancję dla bardzo precyzyjnej produkcji aluminiowych stemplowania.

Proces cięcia drutu wolno-przewodowego zajmuje ważną pozycję w dziedzinie produkcji pleśni o doskonałej precyzji i jakości powierzchni. W porównaniu z szybkim cięciem drutu chropowatość powierzchni obrabiana przetworzona przez wolno-przewodową maszynę do cięcia drutu może zwykle osiągnąć RA = 0,16 μm, a błąd okrągłości, błąd liniowy i błąd wymiarowy są mniejsze, co sprawia, że jest powszechnie używany w przetwarzaniu części precyzyjnych. Cutowanie drutu wolno-przewodowego przyjmuje metodę ciągłego zasilania elektrod drucianych, to znaczy elektroda druciana uzupełnia przetwarzanie podczas ruchu. Nawet jeśli elektroda druciana jest uszkodzona, można ją stale uzupełniać, a tym samym skutecznie poprawia dokładność przetwarzania części. Podczas przetwarzania matryc wklęsłych z precyzyjnym tłoczeniem, powolne cięcie może dokładnie wyciąć złożone kształty i niewielkie otwory, zapewnić dokładność wymiarową i jakość powierzchniową matrycy wklęsłą oraz umożliwić, że części tłoczące uzyskanie dokładnych kształtów i rozmiarów podczas procesu formowania.

Aby jeszcze bardziej poprawić jakość powierzchni przedmiotu obrabianego, cięcie wolnostocze przyjmuje również szereg zaawansowanych technologii i metod. Wdrożyć niewielką ilość wielokrotnego przetwarzania. Z wyjątkiem pierwszego przetwarzania objętość przetwarzania ogólnie zmniejsza się z dziesiątek mikronów do kilku mikronów. Zwłaszcza w przypadku ostatniego przetwarzania objętość przetwarzania powinna być niewielka, co może skutecznie zmniejszyć deformację materiału podczas cięcia drutu i poprawić jakość powierzchni przedmiotu obrabianego. Bardzo ważne jest również uzasadnione zorganizowanie trasy cięcia. Ideologią przewodnią jest unikanie pierwotnego wewnętrznego bilansu stresu materiału obrabianego w jak największym stopniu i zapobieganie znaczącej deformacji materiału obrabianego podczas procesu cięcia ze względu na efekt urządzenia i nieuzasadnionego rozmieszczenia trasy cięcia, co powoduje zmniejszenie jakości powierzchni cięcia. Prawidłowe wybór parametrów cięcia jest również kluczem do zapewnienia jakości przetwarzania. W przypadku różnych szorstkich i drobnych przetwarzania należy odpowiednio dostosować parametry, takie jak prędkość drutu, napięcie drutu i ciśnienie strumienia zgodnie z materiałem przedmiotu obrabianego, wymaganej dokładności przetwarzania i innych czynników. Warunków cięcia wprowadzonych w książce nie można całkowicie skopiować, ale powinny być oparte na tych warunkach i odpowiednio zoptymalizowane zgodnie z faktycznymi potrzebami.

Obróbka elektryczna (EDM) wykazuje unikalne zalety w produkcji pleśni, szczególnie przy obróbce złożonej, precyzyjnej, cienkościennej, wąskiej i o wysokiej twardości jamach pleśni. Jego rola jest niezastąpiona. Zasada robocza EDM polega na zastosowaniu elektrycznego wyładowania iskry wytwarzanego między elektrodą a przedmiotem obrabianym do stopienia i odparowania metalu, uświadamiając sobie w ten sposób przetwarzanie przedmiotu obrabianego. Podczas procesu przetwarzania rozładowanie między elektrodą a przedmiotem obrabia spowoduje powstanie warstwy erozji termicznej na powierzchni metalowej, w tym warstwa przekształcana (lub biała) i strefa dotknięta ciepłem. Biała warstwa powstaje, gdy powierzchnia jest podgrzewana do stanu stopionego, ale temperatura nie jest wystarczająco wysoka, aby stopiony materiał mógł wejść do szczeliny i zmyć. Jego struktura jest oczywiście różna od materiału podstawowego i zawiera dużo węgla. Powstaje to przez degradację węglowodorów zawartych w elektrodzie i płynu izolacyjnym podczas procesu EDM i przenika do białej warstwy, gdy materiał jest w stanie stopionym. Poniżej białej warstwy znajduje się strefa dotknięta ciepłem. Z powodu obróbki cieplnej biała warstwa biała ma niewielki wpływ na nią, ale ponieważ nie osiągnęła temperatury topnienia, nie wystarczy zmienić strukturę materiału, więc zachowuje się strukturę metalograficzną w materiale macierzystym. Proces EDM nie ma wpływu na warstwę surowca poniżej strefy dotkniętej ciepłem.

Chociaż EDM może przetwarzać złożone wgłębienia pleśni, wprowadza również pewne problemy, takie jak duża liczba mikrokraków generowanych w formie, co zawsze było poważnym problemem dla producentów pleśni. Jeśli mikrokredy generowane w białej warstwie nie zostaną usunięte przez wykończenie lub polerowanie EDM, spowodują przedwczesną awarię części w niektórych zastosowaniach, a także zmniejszą odporność na korozję i odporność na zmęczenie materiału. Dlatego przy użyciu EDM do przetwarzania pleśni należy podjąć szereg miar, aby kontrolować i zmniejszyć wytwarzanie mikrokraków, takich jak optymalizacja parametrów rozładowania, stosowanie odpowiednich materiałów elektrodowych i płynów izolacyjnych itp. Przetworzone formy należy również następnie przetwarzać, takie jak polerowanie, w celu usunięcia białej warstwy i mikrokraków oraz poprawa jakości powierzchni i wydajności.

Podczas produkowania rdzenia formy wtryskowej z telefonu komórkowego, ze względu na złożony kształt rdzenia, zawierający wiele cienkich ścian i wąskich struktur szczelinowych, trudno jest osiągnąć bardzo precyzyjne przetwarzanie przy użyciu tradycyjnych metod przetwarzania mechanicznego. EDM może dokładnie przetworzyć złożony kształt rdzenia, starannie projektując kształt elektrody, aby spełnić wymagania projektowe formy. Jednak po przetworzeniu rdzeń musi zostać starannie wypolerowany, aby usunąć białą warstwę i mikrokredyty na powierzchni, aby zapewnić jakość powierzchni i dokładność wymiarową rdzenia, a tym samym zapewnić jakość części formowanych wtryskowanych przez telefon komórkowy.

Iv. Sprzęt do stemplowania: połączenie mocy i piękna

(I) Analiza rodzajów sprzętu do stemplowania

Jako ważny wykonawca technologii tłoczenia aluminium, wyposażenie stemplowania ma wiele rodzajów, podobnie jak dobrze wyposażona armia. Każdy typ ma własną unikalną zasadę pracy, zalety i wady oraz odpowiednie scenariusze i odgrywa niezbędną rolę na etapie tłoczenia aluminiowego.

Mechaniczna maszyna do stemplowania jest tradycyjną główną siłą w sprzęcie do stemplowania. Używa silnika elektrycznego do napędzania koła zamachowego do obracania się, a następnie przesyła zasilanie na suwak przez mechaniczne urządzenia przekładni, takie jak sprzęgła i przekładnie przekładni, aby wykonać ruch wzajemny w celu osiągnięcia przetwarzania stemplowania przedmiotu obrabianego. Jego zasada pracy jest podobna do wykwalifikowanego kowala, który wykorzystuje moc maszyn do dokładnego utworzenia każdej części stemplowania. Mechaniczna maszyna do stemplowania ma prostą i kompaktową strukturę, stosunkowo niskie koszty produkcji i wygodną konserwację. Jest to prosty i niezawodny partner i jest łatwo akceptowany przez przedsiębiorstwa. Ma dobrą wszechstronność i jest łatwy w obsłudze i utrzymaniu. W niektórych procesach stemplowania, które nie wymagają wysokiej precyzji, takich jak prosta produkcja produktów sprzętowych, mechaniczna maszyna do wytłoczenia może skutecznie wykonać zadanie, pokazując jego ekonomiczną i praktyczną stronę. Ponieważ jego prędkość stemplowania i precyzja są ograniczone przez mechaniczny system transmisji, często wydaje się bezsilny w obliczu przetwarzania bardzo precyzyjnych i złożonych aluminiowych części stemplowania.

Hydrauliczna maszyna do stemplowania zajmuje ważną pozycję w polu tłoczenia z potężną siłą i precyzyjną zdolnością kontroli. Podsumowuje olej hydrauliczny przez pompę hydrauliczną i napędza suwak, aby przesunąć się w górę i w dół przez cylinder hydrauliczny, aby zrealizować przetwarzanie stempla. Proces ten jest jak siłacz, który może łatwo poradzić sobie z różnymi zadaniami stemplowania o wysokiej intensywności. Hydrauliczna maszyna do stemplowania ma duży tonaż i szeroki zakres regulacji skoku suwakowego. Nadaje się do stemplowania dużych i złożonych obrabiarek, takich jak pokrowce na nadwozie samochodowe, części lotnicze itp. W produkcji samochodów hydrauliczna stemplarza może stemplować arkusze ze stopu aluminium w złożone części ciała w kształcie w kształcie w kształcie w kształcie części, aby spełnić wymagania samochodów w zakresie wytrzymałości i wyglądu. Siła stemplowania hydraulicznej maszyny do stemplowania może być precyzyjnie kontrolowana i można osiągnąć wysoki precyzyjne przetwarzanie stemplowania, co stanowi silną gwarancję wysokiej jakości produkcji części tłoczenia aluminiowych. Ma również pewne niedociągnięcia. Koszt produkcji jest wysoki, a utrzymanie układu hydraulicznego jest stosunkowo skomplikowane. Profesjonalni technicy są zobowiązani do konserwacji i opieki, co w pewnym stopniu zwiększa koszty operacyjne przedsiębiorstwa.

Maszyna wykruszcząca CNC to wschodząca gwiazda w sprzęcie wykrawku. Wykorzystuje komputerową technologię sterowania cyfrową do dokładnego kontrolowania ruchu suwaka, karmienia, pozycjonowania i innych działań maszyny wykruczącej w celu uzyskania wysokiej i wysokiej wydajności przetwarzania wykładania przedmiotu obrabianego. Maszyna wykładnicza CNC integruje wiele dziedzin technologii, takich jak maszyny, hydraulika, elektryczne i komputery. To jest jak żołnierz ze sprzętem zaawansowanym technologicznie, z zaletami wysokiej precyzji, wysokiej wydajności i wysokiego stopnia automatyzacji. W produkcji urządzeń elektronicznych, w przypadku części tłoczenia aluminium o wyjątkowo wysokiej dokładności i wymaganiach dotyczących jakości powierzchni, maszyna wykruszcząca CNC może wytwarzać precyzyjne części, które spełniają wymagania poprzez precyzyjne programowanie i kontrolę. Może szybko i dokładnie ukończyć różne złożone procesy stemplowania zgodnie z ustawowym programem, znacznie poprawiając wydajność produkcji i jakość produktu. Maszyna wykruszcząca CNC ma wysoki stopień inteligencji, może realizować zautomatyzowaną produkcję, zmniejszyć interwencję ręczną i zmniejszyć intensywność pracy i błędy ludzkie. Jednak jego cena jest stosunkowo wysoka, a poziom techniczny operatora jest również wysoki, co wymaga od operatora posiadania określonych możliwości programowania i obsługi komputera.

(Ii) precyzyjna kontrola parametrów sprzętu

Kontrola parametrów wyposażenia stemplowania jest jak dokładnie dostosowanie oświetlenia scenicznego i efektów dźwiękowych dla wspaniałej wydajności, co jest kluczowym ogniwem zapewniającym jakość części tłoczenia aluminiowych. Kluczowe parametry, takie jak prędkość stemplowania, ciśnienie i skok bezpośrednio wpływają na jakość i wydajność produkcji części tłoczenia, i należy dokładnie zoptymalizować zgodnie z charakterystykami materiałów stopu aluminium i wymagań procesu tłoczenia.

Wpływ prędkości stemplowania na jakość części tłoczenia jest znaczący, podobnie jak wpływ prędkości jazdy samochodu na wrażenia z jazdy. Jeśli prędkość jest zbyt szybka, materiał ze stopu aluminium może nie mieć czasu na w pełni odkształcenie podczas procesu stemplowania, co powoduje nierównomierny przepływ materiału, podatny na pęknięcia, zmarszczki i inne wady, które poważnie wpływają na jakość części tłoczenia. Podczas rozciągania arkuszy stopów aluminiowych, jeśli prędkość stemplowania jest zbyt szybka, krawędź arkusza może pękać z powodu nierównej siły. Jeśli prędkość stemplowania jest zbyt wolna, zmniejszy wydajność produkcji i zwiększy koszty produkcji. Dlatego konieczne jest rozsądne wybranie prędkości stemplowania zgodnie z takimi czynnikami, jak grubość, wytrzymałość i złożoność procesu tłoczenia materiału ze stopu aluminium. W przypadku materiałów ze stopu aluminium o cienkiej grubości i niskiej wytrzymałości, a także stemplowaniu części o prostych kształtach, prędkość stemplowania można odpowiednio zwiększyć; Podczas gdy w przypadku materiałów ze stopu aluminium o grubej grubości i wysokiej wytrzymałości, a także stemplowaniu części o złożonych kształtach, prędkość stemplowania musi zostać zmniejszona, aby zapewnić, że materiał można w pełni zdeformować i zmniejszyć występowanie wad.

Ciśnienie jest podstawowym czynnikiem wpływającym na jakość tworzenia części tłoczenia, podobnie jak kontrola ciepła szefa kuchni podczas gotowania. Jeśli ciśnienie jest zbyt małe, materiał aluminium nie może być w pełni zdeformowany, a dokładność wymiarowa i jakość powierzchni części tłoczenia są trudne do zagwarantowania. Mogą wystąpić problemy, takie jak odchylenie wymiarowe i nierówna powierzchnia. Podczas stemplowania aluminium aluminiowych kołach, jeśli ciśnienie jest niewystarczające, szprychy koła mogą nie osiągnąć zaprojektowanego kształtu i rozmiaru, wpływając na wytrzymałość i wygląd koła. Nadmierne ciśnienie spowoduje uszkodzenie pleśni i pęknięcie materiału, zwiększając koszty produkcji i szybkość złomu. Dlatego przy określaniu ciśnienia stemplowania konieczne jest kompleksowe rozważenie takich czynników, jak grubość, twardość i szczelina pleśni materiału ze stopu aluminium. Ciśnienie stemplowania można stopniowo dostosowywać według próbnej matrycy, aby znaleźć najlepszą wartość ciśnienia, aby zapewnić jakość stemplowanych części i żywotność matrycy.

Udar stemplowania odnosi się do odległości między uderzeniem a matrycą w matrycy, która ma również istotny wpływ na jakość stemplowanych części. Jeśli udar jest zbyt krótki, materiał nie może przepływać w pełni, co może spowodować, że niektóre części części tłoczenia nie utworzą się i powodować niedobór materiału; Jeśli udar jest zbyt długi, materiał będzie nadmiernie przepływać, co spowoduje zmniejszenie dokładności wymiarów części tłoczenia, a nawet deformacja, pękanie i inne problemy. Podczas stemplowania aluminiowych skorup telefonów komórkowych, jeśli udar stemplowania jest zbyt krótki, narożniki skorupy mogą nie zostać utworzone; Jeśli udar stemplowania jest zbyt długi, skorupa może stać się cieńsza z powodu nadmiernego rozciągania, wpływając na jego wytrzymałość i wygląd. Dlatego konieczne jest rozsądne dostosowanie udaru tłoczenia zgodnie z takimi czynnikami, jak kształt, rozmiar i grubość materiałów stemplowania, aby materiał mógł w pełni przepływać w formie i osiągnąć idealny efekt formowania.

W rzeczywistej produkcji można również wykorzystać niektóre zaawansowane technologie i metody do optymalizacji parametrów wyposażenia stemplowania. Korzystając z technologii symulacji numerycznej, proces stemplowania jest symulowany i analizowany przed stemplowaniem w celu przewidywania jakości tłoczonych części i możliwych problemów, aby wcześniej dostosować parametry wyposażenia stemplowania oraz poprawić jakość i wydajność produkcji stemplowanych części. Poprzez monitorowanie różnych parametrów w procesie stemplowania, takich jak ciśnienie, prędkość, temperatura itp., Parametry sprzętu do wytłoczenia są regulowane w czasie zgodnie z danymi monitorowania w celu osiągnięcia precyzyjnej kontroli procesu tłoczenia.

V. Proces stemplowania: magia formowania precyzyjnego

(I) Przegląd procesu stemplowania

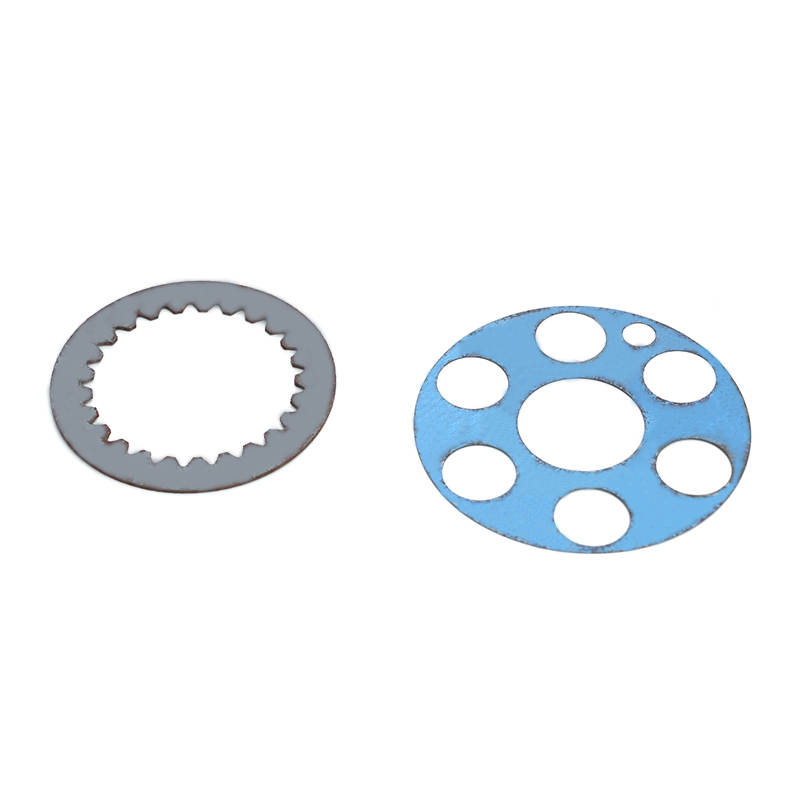

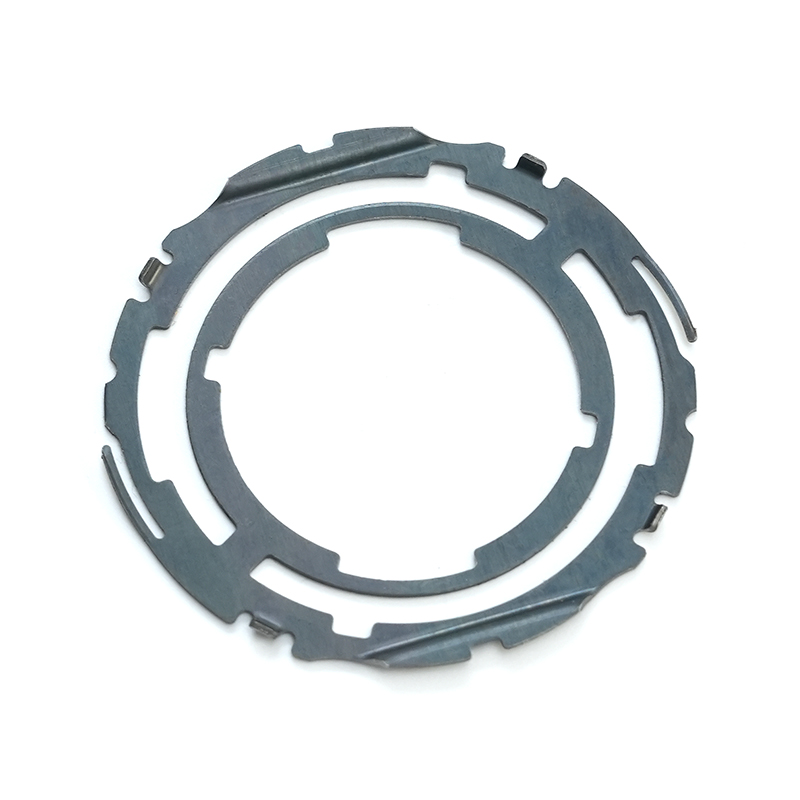

Jako podstawowy związek precyzyjnego tworzenia części stemplowania aluminiowych, proces stemplowania jest jak starannie ułożona symfonia. Każdy krok jest ściśle powiązany z ruchem doskonałej precyzji części tłoczenia aluminiowych. Od przygotowania surowca po cięcie, tłoczenie i późniejsze przetwarzanie, każdy link zawiera bogate konotacje techniczne i ścisłe wymagania operacyjne. Współpracują ze sobą, aby wspólnie kształtować bardzo precyzyjne i wysokiej jakości aluminiowe części stemplacyjne.

Przygotowanie surowców jest kamieniem węgielnym procesu stemplowania, a jego znaczenie jest oczywiste. Na tym etapie aluminiowy arkusz stopu musi najpierw zostać ściśle sprawdzony, aby zapewnić, że jego materiał, grubość, płaskość itp. Spełniają wymagania projektowe. Poprzez profesjonalny sprzęt do testowania, taki jak spektrometry, wskaźniki grubości itp. Skład chemiczny i grubość arkusza są dokładnie testowane w celu zapewnienia stabilności jakości arkusza. Sprawdź płaskość powierzchni arkusza, aby uniknąć wpływu na precyzję części tłoczenia z powodu nierównej powierzchni arkusza. Aluminiowy arkusz stopu jest oczyszczany i rozkładany w celu usunięcia oleju, zanieczyszczeń itp. Na powierzchni, aby zapewnić jakość powierzchni i wydajność arkusza podczas procesu stemplowania. Podczas procesu czyszczenia można zastosować profesjonalne środki czyszczące i sprzęt do czyszczenia, aby zapewnić efekt czyszczenia.

Blanking polega na przecięciu aluminium aluminiowego arkusza stopu na odpowiednie rozmiary i kształty zgodnie z wymaganiami projektowymi w celu przygotowania do późniejszego stemplowania. Wspólne metody przewagi obejmują ścinanie, uderzenie, cięcie laserowe itp. Każda metoda ma swoje unikalne zalety i wady oraz obowiązujące scenariusze. Tymianie jest powszechnie stosowaną metodą przesyłania. Ma charakterystykę wysokiej wydajności i niskich kosztów. Nadaje się do zamieszkania w prostych i dużych arkuszach. W produkcji samochodów ścinanie jest często stosowane do zbliżenia paneli ciała. Duże sprzęt do ścinania służy do szybkiego przecinania arkuszy stopu aluminium na wymagany rozmiar. Piłkuwanie nadaje się do przewagi arkuszy o złożonych kształtach i wymaganiach o wysokiej dokładności wymiarowej. Może dokładnie przebić puste pola różnych kształtów przez formy. W produkcji urządzeń elektronicznych wykrukanie jest powszechną metodą wniesienia niektórych małych precyzyjnych części stemplowania. Krojenie laserowe ma zalety wysokiej precyzji, szybkiej prędkości cięcia i dobrej jakości cięcia. Jest odpowiedni do tnącej płytek o wyjątkowo wysokich wymaganiach dotyczących dokładności wymiarowej i jakości powierzchni, takich jak cięcie niektórych precyzyjnych części w polu lotniczym.

Stampowanie jest podstawowym krokiem całego procesu stemplowania. Dokładnie przetwarza ślepę ze stopu aluminium w wymaganym kształcie i rozmiaru poprzez synergię wyposażenia i pleśni. Podczas procesu stemplowania konieczne jest rozsądne wybranie parametrów procesu stemplowania, takie jak prędkość stemplowania, ciśnienie, skok itp. Zgodnie z czynnikami takimi jak kształt, rozmiar i precyzyjne wymagania części tłoczenia. Do stemplowania części z złożonymi kształtami może być wymagane wielokrotne tłoczenie, rozciąganie, zginanie i inne procesy, aby stopniowo ukończyć tworzenie części znaczających. Podczas procesu rozciągania współczynnik rozciągania i prędkość rozciągania należy kontrolować, aby uniknąć wad, takich jak pomarszczone i pękanie. Podczas procesu zginania, zgodnie z charakterystyką materiału ze stopu aluminium i wymaganiami promienia zginania, należy wybrać odpowiedni proces zginania i pleśni, aby zapewnić dokładność kąta i rozmiaru gięcia.

Późniejsze przetwarzanie jest ważnym dodatkowym linkiem w procesie stemplowania, który może dodatkowo poprawić precyzję i jakość części tłoczenia. Wspólne kolejne procesy przetwarzania obejmują rozebranie, wyrównywanie, obróbkę cieplną itp. Powoduje usunięcie burr i błysku z powierzchni stemplowanych części w celu poprawy jakości powierzchni i bezpieczeństwa tłoczonych części. Można zastosować ręczne szlifowanie, mechaniczne rozebranie, elektrolityczne i inne metody. Wybierz odpowiednią metodę rozebraną zgodnie z wymaganiami kształtu i precyzyjnego stemplowanych części. Wyrównanie polega na spłaszczeniu stemplowanych części w celu wyeliminowania deformacji spowodowanego procesem stemplowania i poprawa płaskości i dokładności wymiarowej wytłoczonych części. W przypadku niektórych stemplowanych części o wysokich wymaganiach płodności, takich jak ciepła sprzętu elektronicznego, wyrównywanie jest niezbędnym procesem. Oczyszczanie cieplne ma na celu poprawę właściwości mechanicznych i wewnętrznej struktury wytłoczonych części przez ogrzewanie i chłodzenie stemplowanych części oraz poprawa siły, twardości, wytrzymałości i innych właściwości wytłoczonych części. W produkcji samochodów niektóre aluminiowe koła stopowe muszą być poddane obróbce cieplnej po stemplu, aby poprawić wytrzymałość i odporność na zużycie kół.

(Ii), ujawniła kluczowa technologia procesów

1. Głęboka optymalizacja procesu rysowania

Proces rysowania odgrywa istotną rolę w tłoczeniu aluminium. Jednak płytki aluminiowe są podatne na marszczenie i pękanie podczas procesu rysowania, które poważnie wpływają na jakość i wydajność produkcji części tłoczenia. Aby osiągnąć głęboką optymalizację procesu rysowania i zapobiec pomarszczeniu i pękaniu aluminiowych płyt, konieczne jest rozpoczęcie od wielu aspektów i podjęcie szeregu skutecznych środków.

Optymalizacja układu żebra losowania jest jednym z ważnych sposobów poprawy jakości narysowanych części. Rysuj żebra mogą skutecznie regulować przepływ materiałów i zwiększyć odporność na zasilanie, zapobiegając w ten sposób pomarszczonym. Podczas układania żebra rysowania konieczne jest rozsądne określenie położenia, kształtu i rozmiaru żeberka według kształtu i rozmiaru części znaczających. W celu stemplowania części o złożonych kształtach może być konieczne ustawienie rysowania żeber o różnych kształtach i rozmiarach w różnych lokalizacjach, aby osiągnąć precyzyjną kontrolę przepływu materiału. W rysunku matrycy z częściami pokryw samochodowymi Rysuj żeberka są zwykle ustawione wokół matrycy. Regulując wysokość, szerokość i odstępy żebra rysowania, można kontrolować prędkość przepływu i kierunek materiału, aby materiał można było odkształcić równomiernie podczas procesu rysowania, aby uniknąć pomarszczania. Istnieje również wiele możliwości kształtu żeber, takich jak okrągły, kwadratowy, trapezoidalny itp. Różne kształty mają różne skutki na przepływ materiałów i należy je wybrać zgodnie z faktycznymi warunkami.

Dostosowanie rozmiaru i rozkładu siły uchwytu pustego jest również kluczową miarą zapobiegającą pomarszczeniu i pękaniu aluminiowych płyt. Jeśli ślepa siła uchwytu jest zbyt mała, marszczenie materiału nie można skutecznie stłumić; Jeśli ślepa siła uchwytu jest zbyt duża, łatwo jest spowodować pęknięcie materiału. Dlatego konieczne jest dokładne dostosowanie wielkości i rozkładu siły ślepej uchwytu zgodnie z czynnikami takimi jak wydajność materiału aluminiowego, kształt i rozmiar części tłoczenia itp. W rzeczywistej produkcji rozmiar siły uchwytu pustego może być monitorowany w czasie rzeczywistym przez czujnik ciśnienia zainstalowany w formie i dostosowywany zgodnie z danymi monitorującymi. W przypadku niektórych dużych i złożonych części stemplowania może być wymagana technologia kontroli siły o zmiennej, to znaczy w trakcie rysowania wielkość i rozkład siły olblanowania są dostosowywane w czasie rzeczywistym zgodnie z przepływem i deformacją materiału, aby zapewnić, że materiał może przepływać równomiernie w jamę pleśni i uniknąć pomarszczania i pęknięcia. Stosując zaawansowaną technologię symulacji numerycznej, wielkość i rozkład siły płukania są symulowane i analizowane przed rysowaniem, a problemy, które mogą wystąpić podczas procesu rysowania, są przewidywane, aby z wyprzedzeniem parametry siły z wyprzedzeniem oraz poprawa wydajności jakości i produkcji części rysunkowych.

Rozsądny projekt przerwy i filetu pleśni jest również ważnym czynnikiem zapobiegającym pomarszczonym i pęknięciu aluminiowej płyty. Jeśli szczelina pleśni jest zbyt duża, materiał rozluźni się podczas procesu rysowania i łatwo się zmarszczy; Jeśli szczelina pleśni jest zbyt mała, tarcie między materiałem a pleśnią wzrośnie, powodując pęknięcie materiału. Dlatego konieczne jest rozsądne zaprojektowanie szczeliny pleśni zgodnie z grubością i wydajnością materiału ze stopu aluminium, aby zapewnić płynnie materiał podczas procesu rysowania i uniknąć marszczenia i pękania. Promień filetu formy ma również duży wpływ na przepływ i tworzenie jakości materiału. Zbyt mały promień filetu spowoduje, że materiał napotkał większy opór podczas procesu przepływu, który jest podatny na stężenie naprężeń i pękanie; Zbyt duży promień filetu spowoduje nadmierne przepływ materiału podczas procesu rysowania i łatwe zmarszczki. Dlatego konieczne jest rozsądne zaprojektowanie promienia filetu formy zgodnie z kształtem i rozmiarem części stemplowania, aby materiał mógł odkształcić się równomiernie podczas procesu przepływu, aby uniknąć pomarszczania i pękania.

2. Precyzyjna kontrola przycinania i uderzenia

Przycinanie i uderzenie jest ważnym procesem w przetwarzaniu części tłoczenia aluminiowych. Jego dokładność bezpośrednio wpływa na dokładność wymiarową, jakość krawędzi i ogólną wydajność części tłoczenia. Aby osiągnąć precyzyjną kontrolę przycinania i wykruszania oraz zmniejszyć występowanie wad, takich jak burr i deformacja, konieczne jest rozpoczęcie od projektowania formy, regulacji parametrów przetwarzania i kontroli procesu przetwarzania.

Dokładność formy jest kluczem do zapewnienia jakości przycinania i uderzenia. Na etapie projektowania formy należy przyjąć zaawansowane koncepcje i technologie projektowania, aby zapewnić, że pleśń ma rozsądną strukturę, wystarczającą wytrzymałość i wysoką precyzję. W przypadku najnowocześniejszej krawędzi krawędzi przycinania należy zastosować technologię przetwarzania precyzyjnego, taką jak powolne cięcie drutu, obróbka elektryczna iskier itp., Aby zapewnić ostrość i dokładność wymiarową krawędzi tnącej. Zużycie najnowocześniejszego doprowadzi do spadku jakości wykładzania przycinania, burr i deformacji, dlatego konieczne jest wybranie materiałów pleśniowych o dobrej odporności na zużycie i rozsądne zaprojektowanie procesu oczyszczania ciepła w celu poprawy twardości i odporności na zużycie pleśni. W procesie produkcji pleśni dokładność przetwarzania musi być ściśle kontrolowana, aby zapewnić, że dopasowanie dokładności między różnymi częściami formy spełnia wymagania projektowe. Udawakowane urządzenia do przetwarzania i instrumenty testowe są wykorzystywane do monitorowania i kontrolowania procesu przetwarzania formy w czasie rzeczywistym, a błędy przetwarzania są odkrywane i korygowane na czas, aby zapewnić jakość formy.

Dostosowanie parametrów procesu ma również istotny wpływ na jakość wykrywania przycinania. Prędkość uderzenia jest kluczowym parametrem procesu. Jeśli prędkość uderzenia jest zbyt szybka, materiał zostanie poddany dużej sile uderzenia podczas procesu wykładzenia, a burr i deformacja są łatwo generowane; Jeśli prędkość uderzenia jest zbyt wolna, wpłynie to na wydajność produkcji. Dlatego konieczne jest rozsądne wybranie prędkości uderzenia zgodnie z takimi czynnikami, jak wydajność i grubość materiału ze stopu aluminium oraz kształt i rozmiar części znaczających. Podczas uderzania cieńszych arkuszy stopów aluminiowych można odpowiednio zwiększyć prędkość uderzenia; Podczas uderzania grubszych prześcieradeł należy zmniejszyć prędkość uderzenia, aby zapewnić jakość uderzenia. Gaperowanie jest również ważnym parametrem procesu. Jeśli szczelina uderzenia jest zbyt duża, jakość krawędzi po przycinaniu i uderzeniu będzie słaba i będą wygenerowane duże burr; Jeśli szczelina uderzenia jest zbyt mała, zużycie formy wzrośnie, a nawet uszkodzi pleśń. Dlatego konieczne jest dokładne dostosowanie szczeliny do uderzenia zgodnie z grubością i wydajnością materiału ze stopu aluminium, aby uzyskać dobrą jakość przycinania i uderzenia.

Podczas przetwarzania wymagana jest również ścisła kontrola jakości przycinania i uderzenia. Formę należy regularnie kontrolować i utrzymywać, aby niezwłocznie wykryć i poradzić sobie z problemami, takimi jak zużycie pleśni i deformacja. Podczas procesu produkcyjnego stempla po przycięciu i uderzeniu powinny być sprawdzane w czasie rzeczywistym. Mierząc dokładność wymiarową, jakość krawędzi i inne wskaźniki części tłoczenia, problemy występujące podczas procesu przetwarzania można niezwłocznie wykryć i poprawić. Zaawansowane zautomatyzowane urządzenia do testowania, takie jak trzyoordynane instrumenty pomiarowe i systemy kontroli wizualnej, mogą być używane do szybkiego i dokładnego wykrywania części tłoczenia w celu poprawy wydajności i dokładności wykrywania. Konieczne jest wzmocnienie szkolenia i zarządzania operatorami, poprawa poziomu technicznego i świadomości jakości operatorów, upewnienie się, że operatorzy mogą działać ściśle zgodnie z procedurami operacyjnymi oraz zapewnić jakość przycinania i uderzenia.

3. Skutecznie pokonaj problem z odbiciem

Springback jest powszechnym i ciernistym problemem w produkcji części stemplowania stopu aluminium. Poważnie wpływa na dokładność wymiarową i dokładność kształtu stemplowania części, co powoduje wielkie problemy z produkcją. Aby skutecznie przezwyciężyć problem z odbiciem, konieczne jest głębokie przeanalizowanie przyczyn sprężyny i podjęcie ukierunkowanych środków w celu jego kontrolowania.

Moduł sprężystości materiałów ze stopu aluminium jest niski, co jest jednym z głównych powodów sprężynowych części. Moduł sprężystości jest wskaźnikiem zdolności materiału do odporności na deformację sprężystą. Im niższy moduł sprężystości, tym silniejsza zdolność materiału do odzyskiwania deformacji sprężystej po rozładunku, co prowadzi do wzrostu sprężynów stemplowych. Elastyczny moduł stopu aluminium wynosi tylko około jednej trzeciej stali, więc jest bardziej prawdopodobne, że odbija się podczas procesu stemplowania. Właściwości mechaniczne, takie jak granica plastyczności i wskaźnik stwardnienia materiału, również wpłyną na sprężynę. Im wyższa granica plastyczności, tym większe naprężenie, które materiał musi znieść podczas procesu deformacji plastiku, i tym bardziej oczywistą tendencję sprężyn po rozładunku; Im większy wskaźnik utwardzania, tym poważniejsze zjawisko utwardzania materiału podczas procesu deformacji plastiku i tym większa ilość sprężyna.

Parametry procesu stemplowania mają również istotny wpływ na Springback. Promień zginania jest kluczowym parametrem procesu. Im mniejszy promień zginania, tym większy stopień odkształcenia materiału podczas procesu zginania i tym większa ilość sprężyny. Gdy promień zginania jest mniejszy niż minimalny promień zginania materiału, materiał jest podatny na pękanie, a ilość sprężyny również gwałtownie wzrośnie. Parametry, takie jak prędkość stemplowania i ciśnienie, wpłyną również na sprężyn. Jeśli prędkość stemplowania jest zbyt szybka, materiał nie będzie miał czasu na pełne odkształcenie podczas procesu stemplowania, a kwota sprężynowa wzrośnie po rozładowaniu; Jeśli ciśnienie jest zbyt wysokie, materiał zostanie przesadzony w formie, a po rozładowaniu jest również łatwe do wyprodukowania dużego sprężyny.

Struktura i konstrukcja pleśni mają również istotny wpływ na sprężyn. Jeśli szczelina matrycy jest zbyt duża, materiał nie zostanie skutecznie ograniczony podczas procesu stemplowania i łatwo jest go odbijać; Jeśli promień narożnika matrycy jest zbyt mały, materiał zostanie poddany większej odporności podczas procesu przepływu, co powoduje stężenie naprężeń, zwiększając w ten sposób ilość odbicia. Chropowatość powierzchni matrycy, metoda demouldingu i inne czynniki wpłyną również na odbicie. Uciska z dużą chropowatością powierzchni zwiększy tarcie między materiałem a matrycą, powodując odbicie materiału podczas Demoulding; Nieuzasadnione metody Demoulding, takie jak wymuszone Demoulding, są również podatne na odbicie części tłoczenia podczas procesu demouldingu.

Aby kontrolować odbicie, można zastosować metodę kompensacji matrycy. Dzięki precyzyjne pomiar i analiza sprężynów części tłoczenia powierzchnia matrycy jest wcześniej odwrotnie kompensowana podczas projektu matrycy, aby części tłoczenia mogły osiągnąć rozmiar i kształt po odbiciu. Korzystając z technologii symulacji numerycznej, proces stemplowania jest symulowany i analizowany na etapie projektowania matrycy, aby przewidzieć sprężyn części znaczających, określając w ten sposób ilość kompensacji matrycy. Według sprężynowych części tłoczenia w rzeczywistej produkcji matryca jest dostosowywana i zoptymalizowana w czasie rzeczywistym w celu dalszej poprawy dokładności kompensacji matrycy.

Optymalizacja parametrów procesu stemplowania jest również ważnym miarą kontrolowania Springback. Racjonalnie dostosowuj parametry, takie jak promień zginania, prędkość stemplowania i ciśnienie, aby materiał mógł równomiernie deformować podczas procesu stemplowania i zmniejszyć występowanie sprężyny. Odpowiednio zwiększenie promienia gięcia, zmniejszenie prędkości stemplowania i rozsądne kontrolowanie ciśnienia może skutecznie zmniejszyć ilość sprężyny. Korzystanie z procesu stemplowania wieloprzebiegowego w celu stopniowego uzupełniania tworzenia stemplowanych części może również zmniejszyć stopień deformacji materiału i zmniejszyć sprężynę.

Przyjęcie procesu ortopedycznego jest jednym z skutecznych środków rozwiązania problemu sprężynowego. Do stemplowania części dużą ilością sprężyny można użyć procesu ortopedycznego do ich poprawienia po stemplowaniu, aby osiągnąć rozmiar i kształt wymagany przez projekt. Typowe procesy ortopedyczne obejmują mechaniczną ortopedię i ortopedię termiczną. Mechaniczna ortopedyka polega na skorygowaniu części stemplowania poprzez zastosowanie siły zewnętrznej, takich jak użycie pras, prostownic i innych urządzeń do spłaszczenia i wyprostowania części tłoczenia; Ortopedyka termiczna polega na użyciu zdolności deformacji plastikowej materiału w wysokiej temperaturze do skorygowania części tłoczenia po podgrzaniu, takich jak stosowanie ortopedii na gorąco i ortopedii starzenia termicznego.

(Iii) Obróbka powierzchniowa: Podawanie części tłoczenia nowego uroku

1. Anodowanie: poprawa ochrony i piękna

Jako ważny sposób obróbki powierzchni dla części tłoczenia aluminium, proces anodowania jest jak umieszczenie solidnego i pięknego płaszcza na części tłoczenia. Może nie tylko znacznie poprawić wydajność ochronną części tłoczenia, ale także dodać do nich wyjątkową estetykę, dzięki czemu wyróżniają się je na tle wielu produktów.

Zasada anodowania opiera się na procesie elektrochemicznym. Gdy części stemplacyjne aluminiowe są umieszczane w określonym elektrolicie jako anodę i stosuje się prąd stały, na powierzchni aluminium nastąpi reakcja utleniania, tworząc film aluminiowy. W tym procesie kationy w elektrolicie zyskują elektrony na powierzchni anody i łączą się z atomami aluminium, tworząc tlenek glinu. Podczas procesu anodowania dwa procesy rozpuszczania metalu i tworzenia folii tlenkowej są przeprowadzane jednocześnie. Reakcja utleniania na powierzchni metalowej spowoduje rozpuszczenie jonów aluminiowych w elektrolit. Jest to nieunikniona reakcja uboczna w procesie anodowania, która spowoduje utratę materiałów metalowych i zmiany kształtu. Odpowiadającym rozwiązaniu metalu jest tworzenie folii tlenkowej. Reakcja utleniania na powierzchni metalu spowoduje połączenie aluminium z tlenem w elektrolicie, tworząc stabilną warstwę tlenku glinu. Ta folia tlenku ma mikroporowatą strukturę, a jej grubość, kolor i inne właściwości fizyczne i chemiczne można kontrolować poprzez regulację współczynników, takich jak roztwór elektrolitu, gęstość prądu, temperatura i czas.

Przepływ procesu anodowania jest stosunkowo złożony, a parametry procesu każdego łącza należy ściśle kontrolować, aby zapewnić jakość i wydajność folii tlenkowej. Wstępna obróbka jest pierwszym krokiem anodowania, a jej celem jest oczyszczenie i przygotowanie powierzchni stopu aluminium, aby położyć dobry fundament do późniejszego leczenia anodyzacyjnego. Wstępne obróbkę zwykle obejmuje takie procesy, jak odtłuszczanie, mycie alkaliczne i neutralizacja. Odtłuszczanie polega na usunięciu oleju i zanieczyszczeń na powierzchni części tłoczenia aluminiowych. Organiczne czyszczenie rozpuszczalników, czyszczenie środka do odtłuszczania alkalicznego i inne metody można zastosować, aby zapewnić, że na powierzchni nie ma pozostałości tłuszczu. Mycie alkaliczne polega na dalszym usuwaniu naturalnego warstwy tlenku i innych zanieczyszczeń na powierzchni, poprawie aktywności powierzchni i uczynienia późniejszej reakcji utleniania bardziej jednolitej. Neutralizacja jest zneutralizowanie substancji alkalicznych pozostałych po myciu alkalicznym, aby zapobiec wpływowi na kolejne procesy.

Leczenie anodowanie jest podstawowym ogniwem całego procesu. Na tym etapie stop aluminium jest umieszczany w roztworze elektrolitu i nakłada się prąd elektryczny, aby utworzyć folię tlenkową na jego powierzchni. Wspólne roztwory elektrolitu obejmują kwas siarkowy, kwas chromowy, kwas szczawiowy itp. Różne roztwory elektrolitów będą miały różne działanie na wydajność filmu tlenku. Najczęściej stosowana metoda jest anodowanie kwasu siarkowego. Może wytwarzać warstwę tlenkową o średniej grubości (0,00007 "do 0,001" lub 1,8 μm do 25 μm), która ma dobrą twardość, odporność na zużycie i odporność na korozję. W procesie anodowania kwasu siarkowego należy kontrolować parametry, takie jak gęstość prądu, temperatura i czas. Jeśli obecna gęstość jest zbyt duża, folia tlenku będzie rosła zbyt szybko, jakość filmu spadnie, a wady, takie jak luźność i porowatość; Jeśli gęstość obecna jest zbyt mała, folia tlenku będzie rosła powoli, a wydajność produkcji będzie niska. Jeśli temperatura jest zbyt wysoka, folia tlenku rozpuści się szybciej, co spowoduje nierówną grubość filmu; Jeśli temperatura jest zbyt niska, twardość i odporność na zużycie folii tlenkowej zostaną zmniejszone. Jeśli czas jest zbyt długi, folia tlenku będzie zbyt gęsta, co powoduje zwiększoną kruchość filmu i łatwe pękanie; Jeśli czas jest zbyt krótki, grubość folii tlenkowej jest niewystarczająca i nie może spełniać wymagań ochrony i piękna.

Kolorowanie elektrolityczne jest ważnym dodatkowym ogniwem procesu anodowania. Może sprawić, że folia tlenkowa uzyskuje różne kolory i wzory, a jednocześnie zwiększyć wydajność uszczelnienia, odporność na korozję i odporność na pogodę warstwy folii. Istnieje wiele metod zabarwienia elektrolitycznego, takich jak kolorystyka układu siarczanu niklu, kolorystyka systemu soli cyny itp. W kolorze siarczanowym niklu, kontrolowanie składu, wartości pH, temperatury i gęstości prądu elektrolitu, folia tlenkowa może prezentować różne kolory, takie jak brąz, czarny, złoty itd. Przetwarzanie uszczelniania jest ostatnim krokiem procesu anodiowego. Jego celem jest zapewnienie, że produkty ze stopu aluminium mają dobrą odporność na korozję, odporność na pogodę i odporność na zużycie, aby uzyskać długotrwałą wydajność. Powszechnie stosowane metody oczyszczania uszczelniania obejmują uszczelnienie cieplne (uszczelnienie wody wrzące i uszczelnienie pary pod wysokim ciśnieniem), uszczelnienie na zimno, uszczelnienie o średniej temperaturze i uszczelnienie organiczne. Uszczelnienie cieplne polega na umieszczeniu anodowanych części tłoczenia aluminiowych do wrzącej wody lub pary wysokociśnieniowej w celu zamknięcia mikroporów folii tlenkowej i poprawa odporności na korozję i odporność na zużycie filmu. Zimne uszczelnienie wykorzystuje środki chemiczne do uszczelnienia folii tlenkowej w temperaturze pokojowej, która ma zalety prostego działania i oszczędności energii.

Wydajność ochronna i estetyka anodowanych stampowań aluminiowych uległy znacznej poprawie. Stwardność i odporność na zużycie folii tlenkowej jest znacznie ulepszona, co może skutecznie opierać się tarciu zewnętrznym i zużyciu oraz przedłużyć żywotność obsługi Stampings. Film tlenkowy ma dobrą odporność na korozję, która może zapobiec korozji stampowań aluminiowych w środowisku wilgotnym, kwaśnym i alkalicznym i chroni metal bazowy przed erozją. Anodowanie może również zapewnić stemple aluminiowe różne piękne kolory i efekty połysku, aby zaspokoić estetyczne potrzeby różnych klientów i zwiększyć wartość dodaną produktu. W dziedzinie dekoracji architektonicznej anodowane aluminiowe drzwi i okna mają nie tylko doskonałą wydajność ochronną, ale także dodają piękno i modę do budynku; W dziedzinie sprzętu elektronicznego anodowane aluminiowe osłonki mogą nie tylko chronić wewnętrzne elementy elektroniczne, ale także zwiększyć wygląd i teksturę produktu oraz zwiększyć konkurencyjność rynkową produktu.

2. Sandblasting: tworzenie unikalnej tekstury

Sandblasting to proces wykorzystujący szybkie strumienie ścierne do leczenia powierzchni stampowań aluminiowych. To jest jak magiczny makijaż, który może nadać tłoczniom aluminiowym unikalnym teksturze powierzchni, jednocześnie poprawiając czystość powierzchni i szorstkość, dodając do produktu inny urok.

Zasada piaskowania jest użycie sprężonego powietrza lub wysokiego ciśnienia przepływu wody jako źródła zasilania do rozpylania materiałów ściernych (takich jak piasek kwarcowy, piasek korundowy, szklane koraliki itp.) Na powierzchni tłoczy z aluminium z dużą prędkością, tak że środki ścierne zderzają się i ocierają powierzchnię, w ten sposób usuwając plamy oleju, zanieczyszczenia, tlenowe, tlenowe, itp. Surfiet, zmieniając powierzchnię i mikroskopową. W tym procesie wpływ i tarcie materiałów ściernych spowoduje małe doły i zarysowania na powierzchni tłoczników aluminiowych. Te zmiany w mikrostrukturze spowodują, że powierzchnia przedstawi różne tekstury i efekty połysku. Sandblasting może skutecznie usuwać plamy oleju, zanieczyszczenia i flory naturalne tlenku na powierzchni tłoczków aluminiowych, dzięki czemu powierzchnia jest gładsza.

Vi. Kontrola jakości: dążenie do zerowych defektów

(I) wielowymiarowe środki kontroli jakości

W procesie produkcyjnym stemplingu aluminiowych kontrola jakości jest jak ścisły strażnik, wykorzystując różne sposoby przeprowadzenia wszechstronnej kontroli stemplingu, aby zapewnić, że każde stemping spełnia wysokie standardy jakości i osiągnie cel zero wad. Powszechnie stosowane metody kontroli jakości obejmują wiele wymiarów, takich jak pomiar wymiarowy, kontrola wyglądu, testy właściwości mechanicznych, analiza metalograficzna itp. Współpracują ze sobą, aby wspólnie chronić jakość stampowań aluminiowych.

Pomiar wymiaru jest jednym z najbardziej podstawowych i ważnych linków w kontroli jakości. Jest to bezpośrednio związane z tym, czy tłoczenie może spełniać wymagania projektowe i dokładność montażu. W wymiarowym pomiarze stampowań aluminiowych trójwymiarowa maszyna pomiarowa współrzędnych stała się preferowanym narzędziem o wysokiej precyzji i potężnej funkcji pomiaru. Trójwymiarowa maszyna pomiarowa współrzędnych może dokładnie zmierzyć różne parametry wymiarowe, takie jak długość, szerokość, wysokość, przysłona, błąd kształtu itp. Części do stemplowania, przesuwając sondę na trzech wzajemnie prostopadłych osiach współrzędnych. W produkcji aluminiowych części stemplowania do cylindrów silnika samochodowego trójwymiarowa maszyna pomiarowa współrzędnych może dokładnie zmierzyć średnicę, dokładność pozycji, płaskość itp. Każdego otworu korpusu cylindra, aby zapewnić, że dokładność wymiarowa ciała cylindra spełnia wymagania montażowe silnika. Jego dokładność pomiaru może zwykle osiągnąć poziom mikronów, co może zaspokoić potrzeby pomiarowe bardzo precyzyjnych aluminiowych części stemplowania. Oprócz trójwymiarowej maszyny pomiarowej współrzędnych maszyna pomiarowa laserowa odgrywa również ważną rolę w pomiarze wymiaru. Laserowa maszyna pomiarowa wykorzystuje zasadę odbicia wiązki laserowej do szybkiego i niekonaktowego pomiaru rozmiaru i kształtu części znaczających. Ma zalety szybkiej prędkości pomiaru, wysokiej dokładności i wygodnej pracy. W dziedzinie lotniczej, w przypadku niektórych części tłoczenia aluminiowych o złożonych kształtach i wyjątkowo wysokiej dokładności, maszyna pomiarowa laserowa może zrealizować szybki pomiar i analizę ich trójwymiarowych kształtów oraz zapewnić dokładne obsługę danych do kontroli jakości produktu.

Kontrola wyglądu jest niezbędną częścią kontroli jakości. Służy głównie do wykrywania, czy istnieją wady, takie jak pęknięcia, zadrapania, zmarszczki, deformacja itp. Na powierzchni części tłoczenia. Wady te wpłyną nie tylko na jakość wyglądu stemplowania, ale także mogą mieć poważny wpływ na ich wydajność i żywotność. W kontroli wyglądu kontrola wzrokowa jest jedną z najczęściej stosowanych metod. Inspektorzy bezpośrednio obserwują powierzchnię tłoczenia części nagim oczami i znajdują wady powierzchni z ich bogatym doświadczeniem i bystrej obserwacją. W przypadku niektórych subtelnych wad, które są trudne do obserwowania bezpośrednio gołym okiem, można je sprawdzić za pomocą okularów powiększających, mikroskopów i innych narzędzi. W produkcji części stemplowania aluminiowych do obudowa elektronicznego sprzętu, inspektorzy dokładnie zaobserwują, czy są zarysowania, zarysowania i inne wady na powierzchni obudowy, ponieważ wady te będą bezpośrednio wpływać na wygląd i konkurencyjność rynkową produktu. Polerowanie i inspekcja dotykowa jest również powszechnie stosowana metodami w kontroli wyglądu. Polerowanie naftowe może usunąć skalę tlenku i niewielkie wypukłości na powierzchni tłoczących części, dzięki czemu defekty powierzchni są bardziej oczywiste i łatwe do sprawdzania. Kontrola dotykowa polega na tym, że inspektor nosi rękawiczki i dotyka powierzchni części tłoczących rękami, aby poczuć płaskość i gładkość powierzchni, aby znaleźć defekty powierzchni, takie jak zarysowania i zmarszczki. W produkcji aluminiowych części stemplowania do osłony nadwozia samochodowego kontrola dotykowa jest ważną metodą kontroli wyglądu, która może skutecznie znaleźć subtelne wady na powierzchni osłony.

Testowanie właściwości mechaniczne jest jednym z kluczowych sposobów oceny jakości stampowań aluminiowych. Służy głównie do wykrywania wskaźników właściwości mechanicznych, takich jak wytrzymałość, twardość, wytrzymałość i zachowanie zmęczeniowych stampowań. Wskaźniki te są bezpośrednio związane z niezawodnością i bezpieczeństwem stampowań w rzeczywistym użyciu. Test na rozciąganie jest jedną z najczęściej stosowanych metod w badaniu właściwości mechanicznej. Nakładając napięcie osiowe do stemplowania, mierzona jest krzywa naprężenia-odkształcenia podczas procesu rozciągania w celu uzyskania wskaźników właściwości mechanicznych, takich jak granica plastyczności, wytrzymałość na rozciąganie i wydłużenie stemplowania. W produkcji stampowań aluminiowych dla części samochodowych można zastosować testy rozciągające do wykrycia wytrzymałości i plastyczności części, aby upewnić się, że nie będą one nadmiernie złamać ani defformować, gdy zostaną poddane siłom zewnętrznym. Testowanie twardości ocenia twardość stampowań poprzez pomiar zdolności powierzchni stampowania do odporności wcięcia. Powszechnie stosowane metody testowania twardości obejmują test twardości Rockwell, test twardości Brinell, test twardości Vickers itp. Różne metody testowe są odpowiednie dla różnych materiałów i zakresów twardości. W dziedzinie lotniczej, w przypadku niektórych stampowań aluminiowych, które wymagają wytrzymania wysokiego naprężenia, testowanie twardości można zastosować do wykrycia twardości powierzchni, aby zapewnić dobrą odporność na zużycie i odporność na zmęczenie podczas użytkowania. Test uderzenia służy do wykrycia wytrzymałości części stemplowania pod obciążeniem uderzenia. Wytrzymałość jest oceniana przez pomiar pracy wchłaniania uderzenia części w teście uderzenia. W produkcji niektórych aluminiowych części stemplowania, które muszą wytrzymać obciążenie uderzenia, takie jak wsporniki poduszki powietrznej samochodowej, części strukturalne lotnicze itp., Test uderzenia jest niezbędną metodą testu właściwości mechanicznej.

Analiza metalograficzna jest metodą wykrywalności, która głęboko rozumie wewnętrzną strukturę i wydajność części tłoczenia aluminiowych. Może ujawnić charakterystykę mikrostrukturalną materiałów, takich jak wielkość ziarna, stan graniczny ziarna, skład fazowy itp., Obserwując i analizując strukturę metalograficzną części tłoczenia, aby ocenić jakość i wydajność części tłoczenia. Proces analizy metalograficznej obejmuje próbkowanie, inkrustowanie, szlifowanie, polerowanie, korozję i inne kroki. Najpierw wybierz reprezentatywne próbki z stemplowania części, a następnie wprowadzić próbki w odpowiednich materiałach do późniejszego przetwarzania i obserwacji. Następnie zmiel i poleruj inkrustowane próbki, aby ich powierzchnie wykończyli lustro. Na koniec użyj odpowiednich środków korozyjnych, aby skorodować powierzchnię próbek, aby pojawiła się struktura metalograficzna, aby ułatwić obserwację i analizę pod mikroskopem. W produkcji części tłoczenia aluminium dla aluminium aluminiowych aluminiowych kołach stopowych można zastosować analizę metalograficzną do wykrycia wielkości ziarna i rozmieszczenia piasty koła oraz oceny jego jakości odlewania i efektu obróbki cieplnej. Dzięki analizie metalograficznej można znaleźć to, czy istnieją wady, takie jak pory, kurczenie się, wtrącenia itp. W obrębie piasty koła, a także czy ziarna są grube i nierówne, aby podjąć terminowe działania w celu poprawy i poprawy jakości i wydajności piasty kół.

(Ii) Strategia analizy wad i ulepszeń

W procesie produkcyjnym części tłoczenia aluminiowych, pomimo serii ścisłych miar kontroli jakości, nadal mogą wystąpić różne wady, takie jak pęknięcia, zmarszczki, deformacja, zadrapania powierzchniowe itp. Wady te wpłyną nie tylko na jakość i wydajność części tłoczenia, ale mogą również powodować złomowanie produktu i zwiększyć koszty produkcji. Dlatego dogłębna analiza przyczyn tych wad oraz propozycja odpowiednich miar zapobiegania i poprawy mają ogromne znaczenie dla poprawy jakości i wydajności produkcji części tłoczenia aluminium.

Pęknięcia są jedną z bardziej powszechnych i poważniejszych wad w części tłoczenia aluminium. Znacząco zmniejszą wytrzymałość i niezawodność stemplowania części, a nawet spowodują pęknięcie produktu podczas użytkowania. Główne przyczyny pęknięć obejmują wady samego materiału, nieuzasadnione parametry procesu stemplowania oraz problemy z projektowaniem i produkcją pleśni. Zanieczyszczenia, pory, segregacja i inne defekty w materiałach ze stopu aluminium zmniejszy wytrzymałość i plastyczność materiału, co ułatwi tłoczenie części do pękania części po poddaniu siły. W niektórych aluminiowych płytach stopowych, jeśli występuje więcej cząstek zanieczyszczenia, te cząsteczki zanieczyszczeń staną się punktami inicjacyjnymi pęknięć. Podczas procesu stemplowania, gdy naprężenie jest skoncentrowane, pęknięcia będą stopniowo tworzyć się wokół cząstek zanieczyszczenia i rozszerzają się na okoliczne obszary. Nieuzasadnione parametry procesu stemplowania, takie jak zbyt mała szczelina, zbyt mały współczynnik rysowania i zbyt szybka prędkość stemplowania, mogą również powodować pęknięcia w stemplach. Jeśli przerwa jest zbyt mała, siła przewagi wzrośnie, a naprężenie ścinania materiału podczas procesu płukania będzie zbyt duże, co jest łatwe do złamania; Jeśli współczynnik rysowania jest zbyt mały, stopień deformacji materiału podczas procesu rysowania będzie zbyt duży, przekraczając plastikowy granica materiału, powodując pęknięcia; Jeśli prędkość stemplowania jest zbyt szybka, materiał nie będzie miał wystarczająco dużo czasu, aby w pełni odkształcić podczas procesu stemplowania, co powoduje stężenie naprężeń, które jest również łatwe do wywołania pęknięć. Problemy w projektowaniu i produkcji pleśni, takie jak zbyt mały promień filetu do formy, chropowatość powierzchni dużej formy, nieuzasadniona struktura formy itp., Mogą również powodować pęknięcia w częściach stemplowania. Zbyt mały promień filetu pleśni zwiększy odporność materiału podczas procesu przepływu, co powoduje stężenie naprężeń, co jest łatwe do wywołania pęknięć; Chropowatość powierzchni dużej formy zwiększy tarcie między materiałem a formą, powodując nierównomierne naprężenie materiału podczas procesu stemplowania, powodując w ten sposób pęknięcia; Nieuzasadniona struktura pleśni, taka jak niewystarczająca sztywność pleśni i słaba dokładność prowadzenia, spowoduje deformowanie formy podczas procesu stemplowania, powodując nierówną siłę na części i pęknięcia.

Aby zapobiec i poprawić wady pęknięć, musimy najpierw ściśle kontrolować jakość materiałów ze stopu aluminium, wzmocnić kontrolę i badanie surowców, zapewnić, że skład chemiczny i struktura organizacyjna materiałów spełniają wymagania oraz zmniejszyć wady wewnątrz materiałów. Analiza składu chemicznego i kontrola metalograficzna są przeprowadzane na każdej partii płyt aluminiowych, aby upewnić się, że zawartość zanieczyszczenia w materiale mieści się w dopuszczalnym zakresie, wielkość ziarna jest jednolita i nie ma oczywistego zjawiska segregacji. W rozsądno dostosuj parametry procesu stemplowania, optymalizuj szczelinę, współczynnik rysowania, prędkość stemplowania i inne parametry zgodnie z charakterystyką materiałów ze stopu aluminium oraz kształtu i rozmiaru części tłoczenia, aby materiał można było równomiernie deformować podczas procesu stemplowania, aby uniknąć stężenia naprężenia. Poprzez eksperymenty i analizę symulacji określ optymalny współczynnik przerwy i współczynnik rysowania, aby upewnić się, że części stemplacyjne nie będą tworzyć pęknięć podczas procesu Blanking and Rysing. Konieczne jest również zoptymalizacja procesu konstrukcji i produkcji pleśni, zwiększenie promienia filetu pleśni, zmniejszenie chropowatości powierzchni pleśni, rozsądnie zaprojektować strukturę pleśni, poprawić sztywność pleśni i dokładność przewodników, aby pleśń mogła działać stabilnie podczas procesu tłoczenia i zmniejszyć stężenie naprężenia stemplowania. Na etapie projektowania formy użyj zaawansowanego oprogramowania projektowego do analizy symulacji, aby zoptymalizować strukturę i parametry formy; W procesie produkcji pleśni użyj precyzyjnych urządzeń i procesów przetwarzania, aby zapewnić dokładność wymiarową i jakość powierzchni formy.