I. Części do stemplowania metalowego: kamień węgielny produkcji przemysłowej

W wielkim krajobrazie współczesnego przemysłu metalowe części tłoczenia są jak niezbędny kamień węgielny, mocno wspierający rozwój wielu branż. Od samochodów, których używamy do codziennej podróży po olśniewającą gamę urządzeń elektrycznych w domu; Od produktów elektronicznych na biurku po metalowe komponenty na placu budowy, metalowe części tłoczenia są wszędzie. Dzięki unikalnym zaletom i szerokim zastosowaniu są one głęboko zintegrowane z każdym aspektem ludzkiej produkcji i życia.

Przemysł produkcyjny samochodów jest jednym z ważnych obszarów zastosowań metalowych części tłoczenia. Narodziny samochodu wymagają setek lub tysięcy metalowych części tłoczenia do współpracy. Skorupa ciała, rama drzwi i różne części silnika są w większości wytwarzane przez technologię stemplowania metalowego. Te części tłoczenia nie tylko nadają samochodowi solidną konstrukcję i zapewniają bezpieczeństwo podczas jazdy, ale także w pewnym stopniu określają wygląd i wydajność aerodynamiczną samochodu. Przykładając korpus samochodu jako przykład, jego złożone zakrzywione i precyzyjne wymagania dotyczące wielkości można osiągnąć jedynie za pomocą zaawansowanej technologii tłoczenia metalu. Ponadto, ponieważ dążenie do przemysłu motoryzacyjnego do lekkiej i energooszczędności staje się silniejsze i silniejsze, metalowe części stemplowania stale wprowadzają innowacje w zakresie wyboru materiałów i projektowania procesów, dążąc do zmniejszenia masy i zużycia energii przy jednoczesnym zapewnieniu siły.

W branży elektronicznej odgrywają również ważną rolę. W produktach elektronicznych, takich jak telefony komórkowe, komputery i tablety, duża liczba metalowych części, takich jak skorupy, wsporniki wewnętrzne, złącza itp., To arcydzieła metalowych części tłoczenia. Te części stemplacyjne muszą mieć wysoką precyzję i dobrą odporność przewodności i korozji, aby spełnić rygorystyczne wymagania produktów elektronicznych w zakresie wydajności i niezawodności. Na przykład metalowa skorupa telefonu komórkowego musi być nie tylko cienka i piękna, ale także być w stanie skutecznie chronić zakłócenia elektromagnetyczne i chronić obwód wewnętrzny; Wyszkolenia komputera należy wyprodukować w procesie stemplowania, aby stworzyć złożoną strukturę płetw w celu poprawy wydajności rozpraszania ciepła.

Przemysł urządzeń domowych jest również ważnym rynkiem części tłoczenia metali. Wiele skorup, wewnętrznych zbiorników, wsporników i innych części urządzeń gospodarstwa domowego, takich jak lodówki, pralki, klimatyzatory i piekarniki mikrofalowe, są wytwarzane przy użyciu procesów stemplowania metalu. Te części tłoczenia muszą nie tylko zapewnić wystarczającą siłę i stabilność, ale także spełniać wymagania piękna i łatwego przetwarzania. Jednocześnie, wraz z inteligentnym i spersonalizowanym rozwojem branży urządzeń domowych, projektowanie i produkcja znaczków metali stwarzały również wyższe wyzwania, a nowe materiały i procesy należy stale rozwijać, aby osiągnąć zróżnicowaną konkurencję produktów.

Pole budowlane jest również nierozłączne od podparcia metalowych stampowań. Od ramy konstrukcji stalowej dużych budynków po małe komponenty, takie jak drzwi, okna, ściany kurtynowe i poręcze, stemple metalowe odgrywają ważną rolę. W budynkach konstrukcyjnych stalowych stemple są używane do łączenia głównych komponentów, takich jak stalowe wiązki i stalowe kolumny, aby zapewnić stabilność konstrukcji budynku; W produkcji drzwi i okien stemplowania są używane do robienia ram okiennych, skrzydeł okien, zawiasów, uchwytów i innych komponentów, wpływającego na uszczelnienie, izolację dźwiękową i żywotność serwisowa drzwi i okien. Ponadto branża budowlana ma ścisłe standardy dotyczące ognioodpornych, odpornych na rdzę i odpornych na korozję właściwości stampowań metalowych, które również promują ciągłe doskonalenie powiązanych materiałów i procesów.

Można zauważyć, że stemple metalowe zajmują niezastąpioną pozycję we współczesnym przemyśle, a ich jakość i wydajność bezpośrednio wpływają na jakość i konkurencyjność rynkową niższych produktów. W procesie produkcyjnym znaczków metali wybór materiałów metalowych jest niewątpliwie jednym z najbardziej krytycznych linków. Różne materiały metalowe mają własne unikalne właściwości fizyczne, chemiczne i mechaniczne, które określają ich wydajność w przetwarzaniu stemplowania i scenariusze zastosowania po tym, jak zostały wykonane w części. Dlatego dogłębna dyskusja na temat tego, który metal jest najlepszym wyborem dla części tłoczenia metali, ma zasadnicze znaczenie dla poprawy jakości części tłoczenia, zmniejszania kosztów produkcji i rozszerzania obszarów zastosowania. Jest to nie tylko koncentracja praktyków branży tłoczenia metali, ale także ważny temat promujący poprawę całego poziomu produkcji przemysłowej.

Ii. Ścisłe wymagania procesu stemplowania na materiałach metalowych

W precyzyjnym i złożonym polu produkcyjnym tłoczenia metalu materiały metalowe są podobne do bohaterów tej uczty procesowej. Jakość ich wydajności bezpośrednio określa jakość i wydajność części tłoczenia, a następnie wpływa na jakość całego produktu przemysłowego. Proces stemplowania przedstawia wielowymiarowe i niezwykle rygorystyczne wymagania dotyczące materiałów metalowych. Wymagania te obejmują kluczowe aspekty, takie jak maszyna materialna, siła i twardość, odporność na korozję, jakość powierzchni i wygląd. Każdy wymiar odgrywa niezbędną rolę w procesie stemplowania. Są one ze sobą powiązane i wzajemnie ograniczone, a razem budują wysokiej jakości kamień węgielny produkcji części tłoczenia metalowych.

(I) Doskonała maszyna

Na etapie tłoczenia metalowego dobra plastyczność i refleksja są kamieniem węgielnymi materiałów metalowych. Plastyczność, podobnie jak magiczny shaper, daje metalu możliwość swobodnego zmiany kształtu podczas procesu stemplowania, aby mógł dokładnie kształtować różne złożone i delikatne kształty w objęciu formy zgodnie z ustalonym planem. Przypuszczalność jest jak wykwalifikowany rzemieślnik, zapewniając, że metal może odkształcić się równomiernie, gdy jest poddawany silnemu ciśnieniu bez żadnych złamań lub wad pętających. Idealne połączenie tych dwóch jest klucz do gładkiego przejścia materiałów metalowych poprzez test procesu stemplowania.

Jako przykład weź tłoczenie paneli nadwozia w produkcji samochodów. Panele te mają nie tylko złożony kształt, takie jak kaptury, drzwi itp., Z dużą liczbą krzywych i powierzchni, ale mają również wyjątkowo wysokie wymiary dokładności. Podczas procesu stemplowania arkusze metali muszą mieć dobrą plastyczność, aby płynnie napełnić jamę pleśni pod ciśnieniem formy i utworzyć precyzyjny kształt. Jednocześnie odprawność zapewnia stabilność arkusza podczas deformacji i pozwala uniknąć pękania spowodowanego lokalnym stężeniem naprężeń. Jeśli machowanie materiałów metalowych nie jest dobre, jest to jak tancerz, który nie ma talentu i ma trudności z chodzeniem na scenie i nie może ukończyć wdzięcznych ruchów. W rzeczywistej produkcji zdarzały się przypadki, w których wybrane materiały metalowe mają niewystarczającą plastyczność. Podczas stemplowania bocznych paneli korpusów samochodowych w zginających częściach płytek pojawia się duża liczba pęknięć, co powoduje złomowanie wszystkich stemplowanych części w tej partii. To nie tylko powoduje ogromne marnotrawstwo materialne, ale także poważnie wpływa na postęp produkcji i zwiększa koszty produkcji.

Wspólne materiały do stemplowania, takie jak stal, aluminium, miedź i stal nierdzewna, mają własne zalety w zakresie machinacji. Stal jest szeroko stosowana w polu tłoczenia ze względu na jego wysoką wytrzymałość i dobrą plastyczność i może spełniać wymagania różnych procesów stemplowania; Aluminium jest faworyzowane w polach o ścisłych wymaganiach dotyczących wagi, takich jak lekkie lotnicze i samochodowe, ze względu na lekką i dobrą plastyczność; Miedź ma dobrą przewodność i plastyczność i jest często stosowana do produkcji części stemplowania w elementach elektronicznych; Stal nierdzewna odgrywa ważną rolę w okazji o wysokich wymaganiach dotyczących odporności na korozję ze względu na jej doskonałą odporność na korozję i pewną plastyczność.

(Ii) Wysoka siła i wysoka twardość

Gdy z formy rodzą się, że części stemplowania metalowe przyjmują swoje misje i noszą różne siły i naciski w różnych scenariuszach aplikacji. Dlatego materiały metalowe wybrane do stemplowania części muszą mieć wystarczającą wytrzymałość i twardość, co jest jak umieszczanie warstwy stałej zbroi na części tłoczenia, aby mogły skutecznie oprzeć się deformacji i zużycia podczas obsługi oraz zapewnić jakość i żywotność produktu.

W produkcji silników samochodowych pręt łączący silnika jest kluczową częścią stemplowania. Podczas obsługi silnika musi wytrzymać ogromną okresową bezwładność i siły wybuchowe. Wielkość i kierunek tych sił stale się zmienia, co stawia wyjątkowo duże wymagania dotyczące siły i twardości pręta łączącego. Jeśli wytrzymałość materiału podłączającego jest niewystarczająca, może on odkształcić, a nawet pękać przy długoterminowym wysokim obciążeniu, powodując awarię silnika i poważnie wpływa na wydajność i bezpieczeństwo samochodu. Zgodnie z statystykami istnieje wiele przypadków awarii samochodów spowodowanych problemami siły pręta łączącego silnik, co nie tylko przynosi ogromne niedogodności właścicielom samochodów, ale także powoduje ogromne straty ekonomiczne producentom samochodów.

W dziedzinie lotniczej większość części strukturalnych samolotów wykonuje się z metalowych części tłoczenia. Podczas lotu samolotu te części strukturalne muszą wytrzymać wpływ złożonych sił aerodynamicznych, obciążeń wibracyjnych, zmian temperatury i innych czynników. Na przykład wiązka skrzydła samolotu, jako ważny element podtrzymujący strukturę samolotu, musi mieć wyjątkowo wysoką wytrzymałość i twardość, aby zapewnić stabilność i bezpieczeństwo skrzydła podczas lotu. Jednocześnie, w celu zmniejszenia masy samolotu i poprawy wydajności lotu, istnieją również ścisłe wymagania dotyczące stosunku wytrzymałości do masy materiału, co wymaga starannej optymalizacji wyboru i konstrukcji materiału.

(Iii) Doskonała odporność na korozję

W prawdziwym świecie stemple metalowe często napotykają trudne środowiska pracy. Są albo narażone na wilgotne powietrze i mają bliski kontakt z wilgocią i tlenem; lub są one umieszczane w środowisku przemysłowym zawierającym różne chemikalia i są erodowane przez pożywki żrąckie, takie jak kwasy i alkalia. W takim środowisku, jeśli stemple metalowe nie mają doskonałej odporności na korozję, będą one jak łódź kołysząca się na wiatrze i deszczu, a wkrótce zostaną zanurzone przez fale korozji i utleniania, tracąc oryginalną wydajność i funkcje.

Jako przykład weź metalowe billboardy używane na zewnątrz. Są narażone na wiatr, deszcz, słońce i deszcz przez cały rok. Wilgoć, tlen w powietrzu i zanieczyszczenia, takie jak dwutlenek siarki i tlenki azotu w przemysłowym gazie odpadowym, będą skorodować powierzchnię metalowych części stemplowania billboardów. Jeśli wybrany materiał metalowy ma słabą odporność na korozję, wkrótce pojawi się rdza na powierzchni billboardu, która nie tylko wpłynie na wygląd, ale także zmniejszy siłę strukturalną billboardu i skróci jego żywotność. Zastosowanie stali nierdzewnej z dobrą odpornością na korozję lub materiały metalowe z obróbką przeciwkorozyjną powierzchniową, aby wykonać części stemplowania billboardu może skutecznie oprzeć się korozji i utrzymać piękno i integralność billboardu.

W branży chemicznej części tłoczenia metalowych w wielu urządzeniach muszą skontaktować się z różnymi pożywkami żrącymi, takimi jak silne kwasy i alkalis. Na przykład łopatki mieszkające i złącza rur w reaktorze są podatne na awarię korozji przy długoterminowym działaniu pożywki korozyjnej. Wydajność różnych metali w tym samym środowisku korozyjnym jest znacząco różna. Stal nierdzewna ma dobrą odporność na korozję, ponieważ może tworzyć gęstą warstwę tlenku na swojej powierzchni. Jest szeroko stosowany w sprzęcie chemicznym; podczas gdy zwykła stal węglowa wkrótce zostanie skorodowana i perforowana w tym samym środowisku korozyjnym i nie może spełniać wymagań dotyczących użytkowania. Porównując szybkość korozji i morfologię korozji różnych metali w tym samym środowisku korozji, wyraźnie widzimy znaczenie odporności na korozję na części tłoczenia metali.

(Iv) Doskonała jakość powierzchniowa i wygląd

W dzisiejszym wysoce konkurencyjnym środowisku rynku konsumenci mają coraz wyższe wymagania dotyczące produktów. Nie tylko zwracają uwagę na wydajność i jakość produktów, ale także mają coraz wyższe wymagania estetyczne dotyczące wyglądu produktów. Jako ważna część produktu jakość powierzchni i wygląd części tłoczenia metali wpływają bezpośrednio na ogólny obraz i konkurencyjność rynku produktu.

Przykładaj produkty elektroniczne. Metalowe skorupy telefonów komórkowych, tabletów itp. Nie tylko muszą mieć dobrą wydajność wytrzymałości i rozpraszania ciepła, ale także wymagają gładkich i płaskich powierzchni bez wad, takich jak wady i zarysowania. Jakość powierzchni i wygląd tych muszli są bezpośrednio związane z pierwszym wrażeniem konsumentów produktu i ich chęcią zakupu. Jeśli jakość powierzchniowych części tłoczenia metalowych jest słaba, z oczywistymi zadrapaniami, dołami lub deformacją, trudno będzie wygrać przychylność konsumentów, nawet jeśli wewnętrzna wydajność produktu jest dobra. Kiedyś była firma elektroniczna, która nie kontrolowała właściwie jakości powierzchniowych części tłoczenia podczas produkcji metalowych skorup, co skutkuje dużą liczbą zarysowań i wad na partii skorup telefonów komórkowych. Po uruchomieniu produktów na rynku otrzymali dużą liczbę skarg od konsumentów, co nie tylko wpłynęło na reputację firmy, ale także spowodowały ogromne straty ekonomiczne.

W branży urządzeń domowych skorupy urządzeń domowych, takie jak lodówki i pralki, mają również surowe wymagania dotyczące jakości i wyglądu powierzchni. Te skorupy muszą być nie tylko piękne i obfite, ale także łatwe do czyszczenia i utrzymania. Używanie metalowych części stemplowania o dobrej jakości powierzchni do tworzenia skorup urządzeń domowych może zwiększyć ogólną jakość urządzeń domowych i spełniać dążenie konsumentów po pięknym i wygodnym środowisku domowym. Jednocześnie dobra jakość powierzchni może również zmniejszyć trudności i koszty procesów oczyszczania powierzchni oraz poprawić wydajność produkcji.

Iii. Analiza wydajności wspólnych materiałów metalowych w tłoczeniu

W precyzyjnym i złożonym polu produkcyjnym tłoczenia metalu wybór materiałów metalowych jest jak kluczowa decyzja, która jest bezpośrednio związana z jakością, wydajnością i rozszerzeniem zastosowania części tłoczenia. Różne materiały metalowe pokazują swój styl na etapie tłoczenia z unikalnymi właściwościami fizycznymi, chemicznymi i mechanicznymi oraz stają się niezbędną i ważną rolą w produkcji przemysłowej. Przeanalizujmy wydajność kilku wspólnych materiałów metalowych w stemplu i badaj ich zalety i cechy.

(I) Aluminium: połączenie lekkości i odporności na korozję

Aluminium, jako nieżelazny metal, który jest bardzo faworyzowany w dziedzinie tłoczenia metalu, wyróżnia się wśród wielu metalowych materiałów z unikalnym urokiem. Jest stosunkowo przystępny cenowo, co umożliwia skuteczną kontrolę kosztów w produkcji stemplowania na dużą skalę i przynosi znaczące korzyści ekonomiczne przedsiębiorstwom. Bardziej niezwykłe jest to, że aluminium ma doskonały stosunek siły do masy, który jest jak magiczny klucz, który otwiera drzwi do lekkiej produkcji. W dziedzinie produkcji samochodów, z coraz bardziej rygorystycznymi wymaganiami dotyczącymi ochrony środowiska i oszczędności energii, producenci samochodów zwrócili uwagę na części tłoczenia aluminium. Po kluczowych częściach bloku silnika samochodowego, rama nadwozia itp. Są wykonane z aluminiowych części tłoczenia, ciężar całego pojazdu jest znacznie zmniejszony, a wytrzymałość wcale nie jest zmniejszona. To nie tylko poprawia oszczędność paliwa samochodu i zmniejsza emisję spalin, ale także poprawia wydajność obsługi pojazdu i wydajność przyspieszenia, co daje konsumentom lepsze wrażenia z jazdy. Według odpowiednich danych samochody wykorzystujące części tłoczenia aluminium mogą zmniejszyć zużycie paliwa o 10% - 15% i emisje spalin o 15% - 20% w porównaniu z tradycyjnymi stalowymi samochodami.

W dziedzinie lotniczej aluminium odgrywa niezastąpioną rolę. Wymagania dotyczące wagi samolotów są prawie surowe, ponieważ każdy gram redukcji masy oznacza, że można przenieść więcej paliwa, można przenieść dłuższą odległość lub więcej sprzętu. Części do stemplowania aluminium stały się idealnym materiałem do skrzydeł samolotów, kadłuba, części silnika itp. Ze względu na ich lekką wagę i wysoką wytrzymałość. Na przykład samoloty Boeing serii używają dużej liczby aluminiowych części tłoczenia, które umożliwiają samolotowi osiągnięcie lekkiego projektu oraz poprawę wydajności i wydajności lotu przy jednoczesnym zapewnieniu siły strukturalnej i bezpieczeństwa. Jednocześnie aluminium ma również dobrą odporność na korozję, co umożliwia utrzymanie stabilnej wydajności w trudnych środowiskach, takich jak wilgotność, kwas i alkalia. W środowisku morskim części tłoczenia aluminium są szeroko stosowane w produkcji statków, takich jak konstrukcje kadłuba, sprzęt pokładowy itp., Które mogą skutecznie opierać się erozji wody morskiej i wydłużyć żywotność statków. Ponadto aluminium jest nietoksyczne i nieszkodliwe, co czyni go również bardzo przydatnym w dziedzinach o wyjątkowo wysokich wymaganiach dotyczących higieny i bezpieczeństwa, takich jak opakowanie żywności i obudowa sprzętu medycznego. Podczas procesu wykończenia, chociaż aluminium nie wymaga dodatkowej powłoki do ochrony, anodowanie może nie tylko dodatkowo zwiększyć jego wygląd, ale także znacznie poprawić odporność na korozję, zaspokajając różnorodne potrzeby różnych użytkowników w zakresie wyglądu i wydajności.

(Ii) stal nierdzewna: symbol jędrności i trwałości

Stal nierdzewna, czarny metal zawierający dużą ilość chromu, molibdenu i niklu, jest jak wojownik w zbroi, wykazujący doskonałą wydajność w świecie tłoczenia metalu. Jego odporność na korozję jest wyjątkowa. Niezależnie od tego, czy w wilgotnym powietrzu, czy w korozyjnym środowisku chemicznym, części stemplowania ze stali nierdzewnej mogą przykleić się do ich słupków i nie są łatwe do rdzewienia i korozji. W przemyśle chemicznym sprzęt, taki jak reaktory, rurociągi i zawory, często mają bliski kontakt z różnymi pożywkami korozyjnymi, takimi jak silne kwasy i alkalia. Stal nierdzewna stała się preferowanym materiałem dla tych urządzeń ze względu na doskonały opór korozji. Reaktory wykonane z Części do stemplowania ze stali nierdzewnej może wytrzymać podwójny test wysokiej temperatury, pod wysokim ciśnieniem i wysoce korozyjnymi pożywkami, zapewniając płynny postęp reakcji chemicznych, jednocześnie znacznie zmniejszając koszty konserwacji i częstotliwość wymiany sprzętu. W branży przetwarzania spożywczego higiena i bezpieczeństwo mają istotne znaczenie. Stłoczenia ze stali nierdzewnej są nie tylko odporne na korozję, ale także łatwe do czyszczenia i dezynfekcji oraz spełniają ścisłe standardy higieny. Są szeroko stosowane w produkcji sprzętu do przetwarzania spożywczego, zastawy stołowej itp.

Stal nierdzewna ma również charakterystykę niemagnetyczności, co sprawia, że odgrywa ważną rolę w niektórych dziedzinach wrażliwych na magnetyzm, takich jak sprzęt elektroniczny i sprzęt medyczny. W urządzeniach elektronicznych stemple ze stali nierdzewnej służą do produkcji osłony osłon, obudowa i inne komponenty, które mogą skutecznie chronić zakłócenia elektromagnetyczne i zapewnić normalne działanie sprzętu elektronicznego. Jego dobra odporność na zużycie jest również najważniejszym wydarzeniem. W dziedzinie produkcji mechanicznej stemple ze stali nierdzewnej są często używane do produkcji łożysk, zębate, wałek i innych części. Mogą wytrzymać długoterminowe tarcie i zużycie oraz poprawić żywotność usług i niezawodność sprzętu mechanicznego. Ponadto stal nierdzewna nie wymaga galwanizacji, co nie tylko zmniejsza proces produkcyjny i koszty, ale także pozwala uniknąć problemów związanych z zanieczyszczeniem środowiska, które mogą być spowodowane procesem galwanizacji. Ponadto stal nierdzewna ma również charakterystykę obróbki cieplnej. Poprzez odpowiednie procesy oczyszczania cieplnego jego siła, twardość i wytrzymałość można dodatkowo poprawić, aby zaspokoić potrzeby różnych zastosowań inżynieryjnych. W wysokiej klasy polach, takich jak obrona lotnicza i obrona narodowa, części stemplowania ze stali nierdzewnej są szeroko stosowane w kluczowych częściach, takich jak części strukturalne samolotu, części silnika, broń i sprzęt ze względu na ich doskonałą kompleksową wydajność, zapewniając solidne materiały dla rozwoju tych pól.

(Iii) Stal o niskiej emisji węglowej: ekonomiczny i praktyczny wybór

Niski stal węglowa, z jej ekonomicznymi i praktycznymi cechami, zajmuje ważne miejsce w dziedzinie tłoczenia metalu. Jego koszt jest stosunkowo niski, co może skutecznie obniżyć koszty produkcji i poprawić konkurencyjność rynkową przedsiębiorstw, gdy masowo produkujące części tłoczące metalowe części. W tym samym czasie stal niskokętańska ma wysoką wytrzymałość. Chociaż może być nieco gorszy od niektórych siły o wysokiej wytrzymałości, jego wytrzymałość jest wystarczająca, aby spełnić wymagania w wielu konwencjonalnych scenariuszach zastosowania. Jego trwałości nie należy ignorować. Może działać stabilnie w różnych środowiskach pracy i nie jest łatwy do uszkodzenia. Materiały ze stali węglowej są dostępne w dwóch postaciach: płaskie i zwinięte, co zapewnia wielką wygodę do przetwarzania stemplowania. Stala z niską węglową w płaskiej postaci nadaje się do tworzenia części tłoczenia o prostych kształtach i dużych rozmiarach, takich jak skorupa i wspornik dużego sprzętu; Podczas gdy stal niskokablowej w zwiniętej formie jest bardziej odpowiednia do ciągłego przetwarzania stemplowania, co może poprawić wydajność produkcji i zmniejszyć koszty produkcji. Często jest używany do produkcji małych, produkowanych masowo części, takich jak szpilki komponentów elektronicznych, akcesoria sprzętowe itp.

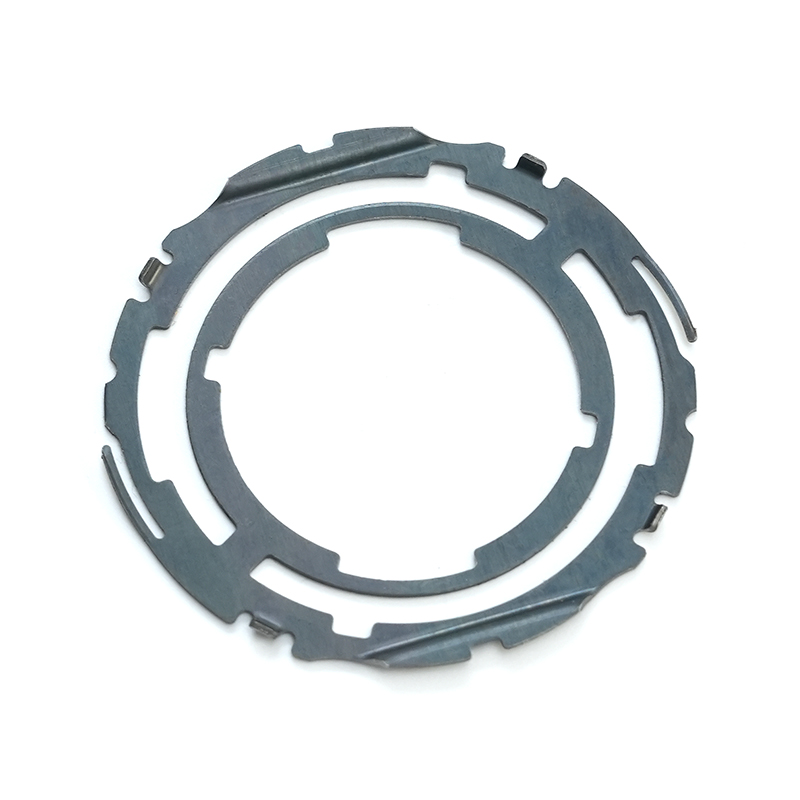

Dzięki zaletom niskiej i wysokiej wytrzymałości, niska stal węglowa może wytwarzać różne rodzaje części po niższej cenie jednostkowej, aby zaspokoić różnorodne potrzeby różnych branż. W dziedzinie technologii uszczelniania części stemplowania o niskiej zawartości węgla są często używane do produkcji uszczelniania uszczelek, pierścienia uszczelniającego i innych części. Jego dobra wytrzymałość i plastyczność mogą zapewnić, że uszczelka pasuje ciasno z powierzchnią uszczelniającą, osiągnie dobry efekt uszczelniający i zapobiec wyciekom cieczy lub gazu. W branży motoryzacyjnej stal o niskiej emisji węglowej jest jeszcze szerzej stosowana. Wiele części strukturalnych ciała, części podwozia i wewnętrznych części samochodów jest wytłoczonych niskotrodzielką stali węglowej. Na przykład wewnętrzne panele drzwi samochodowych i maski mają pewne wymagania dotyczące siły i tworzenia. Niski stal węglowa może doskonale spełniać te wymagania poprzez rozsądny proces stemplowania i projektowanie matrycy, zapewniając jednocześnie niezawodne opcje materiałów dla producentów po niższych kosztach. W zastosowaniach o trawniku i ogrodach stemple ze stali węglowej są wykorzystywane do produkcji łopat kosiarki, narzędzi ogrodniczych, ogrodzeń i innych produktów. Ich wytrzymałe i trwałe cechy mogą dostosować się do trudnych środowisk roboczych na zewnątrz i zapewnić użytkownikom długoterminowe i niezawodne wrażenia z użytkowania.

(Iv) miedź i mosiądz: przedstawiciele unikalnych nieruchomości

Copper, metal z unikalnym urokiem, pokazała wiele niezwykłych właściwości w polu tłoczenia metalowego. Jest łatwy do utworzenia, jak uległa tancerka, i może łatwo przekształcić się w różne złożone kształty pod kierunkiem matrycy. Ta funkcja sprawia, że miedź jest bardzo odpowiednia do szybkiej produkcji jednoczęściowych bezproblemowych komponentów i jest idealnie kompatybilna z procesami formowania na zimno. Podczas procesu formowania zimna miedź stopniowo stwardniał, poprawiając w ten sposób siłę i twardość części tłoczenia. Miedź ma również doskonałą odporność na korozję. W wilgotnym powietrzu może tworzyć na powierzchni gęstą folię tlenkową, aby zapobiec dalszej korozji, co pozwala na utrzymanie miedzi na utrzymanie dobrej wydajności przez długi czas w środowiskach zewnętrznych. Jego naturalne nieruchomości higieniczne sprawiają, że jest popularny w branżach takich jak medycyna, żywność i napoje. W dziedzinie medycyny stemple miedzi są często stosowane do produkcji części urządzeń medycznych, takich jak instrumenty chirurgiczne, obudowy sprzętu medycznego itp. Jego właściwości higieniczne pomagają zmniejszyć wzrost bakterii, zmniejszyć ryzyko zakażenia oraz zapewnić zdrowie i bezpieczeństwo pacjentów. W przemyśle spożywczym i napojów stemple miedzi są wykorzystywane do produkcji sprzętu do przetwarzania spożywczego, rurociągów napojów itp., I nie będą miały żadnych negatywnych wpływów na jakość i bezpieczeństwo żywności i napojów.

Mosiądz, jako stop miedzi-zinc, dziedziczy wiele korzystnych właściwości miedzi. Ma gładką powierzchnię, która sprawia, że mosiężne stemple są piękniejsze i mogą spełniać niektóre scenariusze zastosowania o wysokim wyglądzie bez nadmiernego obróbki powierzchni. Jego odporność na korozję jest również dość doskonała i może zachować stabilną wydajność w wielu środowiskach i nie ma na nią łatwo wpływu korozja. Ponadto mosiądz ma również dobrą przewodność, co sprawia, że świeci w dziedzinie elektroniki. W urządzeniach elektronicznych stemple mosiężne są często używane do produkcji złączy, gniazd, przełączników i innych komponentów, które mogą zapewnić stabilną transmisję prądu i normalne działanie sprzętu elektronicznego. Na przykład w produktach elektronicznych, takich jak telefony komórkowe i komputery, stemple mosiężne są używane jako części połączeń wewnętrznych. Ich dobra przewodność i niezawodność są jednym z kluczowych czynników zapewniających stabilną wydajność produktów elektronicznych. Jednocześnie mosiądz ma dobrą maszynę. Poprzez proces stemplowania można wytwarzać różne bardzo precyzyjne i złożone części w kształcie kształtu, aby zaspokoić potrzeby rozwojowe branży elektronicznej w zakresie miniaturyzacji i precyzji części.

Iv. Wiele czynników, które determinują najlepszy metal

(I) Scenariusze użytkowania i wymagania dotyczące wydajności

Różne branże i produkty mają różne wymagania dotyczące wydajności dla części tłoczenia metalowych, co sprawia, że konieczne jest wybór materiałów metalowych, takich jak precyzyjne nawigator, koncentrując się na scenariuszach użytkowania i wymaganiach dotyczących wydajności. W ogromnym i złożonym polu produkcji samochodów metalowe części stemplacyjne odgrywają kluczową rolę w budowaniu solidnego korpusu samochodu. Struktura ciała samochodu, taka jak wiązki, słupki A, słupki B itp., Są poddawane różnym naprężeniom podczas procesu jazdy pojazdu, w tym naprężeniem zginającym, stresem rozciągającym i naprężeniem uderzenia. Części te muszą mieć wyjątkowo wysoką odporność na wytrzymałość i uderzenie, aby zapewnić, że mogą skutecznie chronić życie pasażerów w samochodzie w skrajnych sytuacjach, takich jak kolizje. Stal o wysokiej wytrzymałości, taka jak stal w kształcie gorącej, jest idealnym materiałem do części strukturalnych części samochodowej, ponieważ może uzyskać ultra wysoką wytrzymałość i dobrą plastyczność po wysokiej temperaturze i szybkim procesie tworzenia gorącego chłodzenia. Według statystyk, zdolność absorpcji energii części strukturalnych części samochodowych wykonanych ze stali w stali w kształcie gorącej, jest o 30% - 50% wyższa niż zwykła stal, co znacznie zwiększa pasywną wydajność bezpieczeństwa samochodu.

Części silnika samochodów, takie jak wały korbowe i pręty łączące, są poddawane ogromnym siłom bezwładnościowym i okresowym naprzemiennym obciążeniom, gdy silnik działa z dużą prędkością. Części te wymagają nie tylko wysokiej wytrzymałości i wysokiej twardości, ale także muszą mieć dobrą odporność na zużycie i wytrzymałość zmęczeniową, aby zapewnić długoterminowe stabilne działanie silnika. Stal stopowa, taka jak stal ze stopową chromu-molibdenum, znacznie poprawia wytrzymałość, twardość i odporność na zużycie stali, dodając elementy stopowe, takie jak chrom i molibdenum, a jednocześnie poprawia wydajność zmęczenia, stając się jednym z preferowanych materiałów do części silnika. Jeśli chodzi o części wewnętrzne i zewnętrzne, takie jak ramy deski rozdzielczej i klamki, oprócz pewnych wymagań dotyczących siły i twardości, koncentrują się również na estetyce, odporności na korozję i teksturze materiałów. Stopy aluminium są szeroko stosowane w produkcji wnętrza samochodów i części zewnętrznych ze względu na ich lekką wagę, piękno i odporność na korozję, co nie tylko zmniejsza ciężar nadwozia samochodu, ale także poprawia ogólną konsystencję i stopień samochodu.

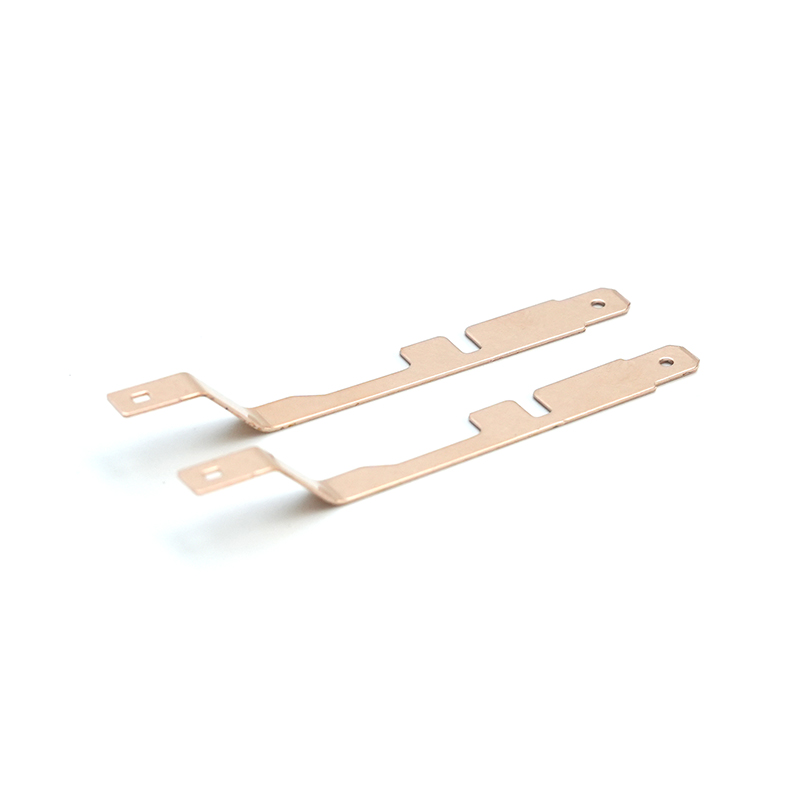

W branży elektronicznej części tłoczenia metali są jak precyzyjne kości i nerwy sprzętu elektronicznego, z prawie rygorystycznymi wymaganiami dotyczącymi przewodności i precyzji. Przykładając telefony komórkowe, złącza płyty głównej, osłony osłonowe, anteny i inne części tłoczenia w telefonie komórkowym muszą mieć dobrą przewodność, aby zapewnić stabilną transmisję sygnału i normalne działanie sprzętu elektronicznego. Miedź i jej stopy, takie jak brąz fosforowy i brąz berylu, stały się powszechnymi materiałami do stemplowania części, takich jak złącza elektroniczne i arkusze sprężyn ze względu na ich doskonałą przewodność i dobrą elastyczność. W produkcji metalowych skorup na telefony komórkowe, stopy aluminium, z ich lekką, wysoką wytrzymałością i dobrą formowością, spełniają wymagania telefonów komórkowych w zakresie cienkości i jędrności, ale także osiągają bogaty i różnorodny wygląd poprzez procesy oczyszczania powierzchni, takie jak anodowanie, i zwiększają wizualne piękno i wyczucie telefonów komórkowych.

Części do stemplowania chłodnicy komputerowej muszą mieć dobrą wydajność przewodności cieplnej i rozpraszania ciepła, aby zapewnić, że komputer może skutecznie rozproszyć ciepło podczas długoterminowej pracy i uniknąć degradacji wydajności lub uszkodzenia sprzętu z powodu przegrzania. Miedź i aluminium stały się głównymi materiałami do komputerowych części do wytłoczenia chłodnicy ze względu na ich dobrą przewodność cieplną. Wśród nich miedź ma wysoką przewodność cieplną i jest odpowiednia do wysokiej klasy grzejników komputerowych o wyjątkowo wysokich wymaganiach rozpraszania ciepła; podczas gdy aluminium jest szerzej stosowane w zwykłych grzejnikach komputerowych ze względu na jego niski koszt i lekką wagę. Jednocześnie, aby poprawić wydajność rozpraszania ciepła chłodnicy, stemplowanie części zwykle przyjmuje konstrukcję złożoną strukturę płetwy, która wymaga, aby materiały metalowe mają dobrą maszynę i być w stanie wytwarzać bardzo precyzyjne płetwy złożone w procesie stemplowania.

(Ii) Rozważanie kosztów: kompromis kosztowy

W procesie selekcji materiałów stemplowania metali współczynnik kosztów jest jak skala, której nie można zignorować, co zawsze wpływa na wybór decydenta. Rozważanie kosztów nie ogranicza się do ceny zakupu materiałów metali, ale złożonego systemu, który obejmuje cenę materialną, koszt przetwarzania i kompleksowe koszty wniesione przez żywotność serwisową. Konieczne jest precyzyjne kompromis między wymogami wyników a wykonalnością ekonomiczną, aby zmaksymalizować wyniki kosztów.

Ceny różnych materiałów metalowych są jak nierównomierne szczyty, z znaczącymi różnicami. Stal, jako szeroko stosowany podstawowy materiał metalu, jest stosunkowo przystępny cenowo ze względu na obfite zasoby i dojrzały proces produkcji. W produkcji stemplowania metalowego na dużą skalę, takich jak konstrukcje stalowe do budowy i części zwykłych maszyn, stal stała się preferowanym materiałem ze względu na jego niską przewagę. Przykładając stalowe płytki stalowe powszechnie stosowane w branży budowlanej, ich ceny są stosunkowo stabilne i mogą skutecznie kontrolować koszty budowniczych, jednocześnie spełniając wymagania siły struktury budynku. Jednak niektóre rzadkie metale, takie jak tytan i nikiel, są rzadkie w skórce ziemskiej i trudne do wydobywania i udoskonalenia, co powoduje wysokie ceny. Metal tytanowy, ze względu na doskonałą odporność na korozję, wysoką wytrzymałość i niską gęstość, ma ważne zastosowania w dziedzinach wysokiej klasy, takich jak lotnisko i medyczne. Jednak jego wysoka cena utrudnia stosowanie go na dużą skalę w niektórych branżach wrażliwych na koszty. Na przykład w zwykłej produkcji samochodowej, chociaż stopy tytanu mogą znacznie zmniejszyć wagę ciała samochodu i poprawić oszczędność paliwa, ze względu na wysokie koszty są obecnie używane tylko w kluczowych częściach kilku modeli wysokiej klasy.

Koszt przetwarzania jest również ważnym czynnikiem wpływającym na całkowity koszt części tłoczenia metali. Różne materiały metalowe mają różne wymagania dotyczące sprzętu, form i procesów podczas stemplowania, co bezpośrednio prowadzi do różnic w kosztach przetwarzania. Niektóre metale o wyższej twardości, takie jak stal nierdzewna, wymagają większej siły uderzenia i bardziej odpornych na zużycie form podczas stemplowania, co nie tylko zwiększa zużycie energii sprzętu i utraty pleśni, ale może również prowadzić do rozszerzenia cyklu przetwarzania, zwiększając w ten sposób koszt przetwarzania. W przeciwieństwie do tego, niektóre metale o lepszej plastyczności, takie jak stopy aluminium, wymagają mniejszej siły wykładzenia podczas stemplowania, żywotność serwisowa pleśni jest stosunkowo długa, wydajność przetwarzania jest wysoka, a koszt przetwarzania jest stosunkowo niski. Przykładowo do wytwarzania stemplowania wykorzystywane są produkcja motoryzacyjnej motorki silnika samochodowego. Ze względu na dobrą wydajność przetwarzania stemplowanie można zakończyć w krótszym czasie, a koszt konserwacji pleśni jest niski; Jeśli używane są materiały ze stali nierdzewnej, wymagany jest nie tylko większy sprzęt do tonażu, ale zużycie pleśni jest również poważniejsze, a koszty przetwarzania znacznie wzrośnie.

Oprócz cen materialnych i kosztów przetwarzania, kompleksowych kosztów przyniesionych przez żywotność części tłoczenia metali nie można zignorować. Chociaż niektóre materiały metalowe mają wysoki początkowy koszt zakupu, mają doskonałą odporność na korozję, odporność na zużycie i wytrzymałość zmęczeniową i mogą zachować dobrą wydajność podczas długoterminowego użytkowania, zmniejszyć częstotliwość napraw i zamienników, a tym samym zmniejszyć całkowity koszt użytkowania. Na przykład w urządzeniach chemicznych rury i pojemniki wykonane ze stampowań ze stali nierdzewnej mają wyższy koszt zamówień niż zwykła stal węglowa, ale ponieważ stal nierdzewna ma doskonałą odporność na korozję i może działać stabilnie przez długi czas w trudnych środowiskach, takich jak silne kwasy i alkalis, zmniejsza koszty konserwacji i wymiany sprzętu. Na dłuższą metę ma wyższą opłacalność. Wręcz przeciwnie, niektóre tanie materiały metalu, jeśli można je łatwo uszkodzić podczas użytkowania i należy je często wymieniać, nie tylko zwiększą koszty utrzymania, ale także mogą powodować przerwy w produkcji i powodują większe straty ekonomiczne. W niektórych branżach o wysokich wymaganiach dotyczących ciągłości produkcji, takich jak elektroniczna produkcja i przetwarzanie żywności, przestoju konserwacji sprzętu przyniosą ogromne straty ekonomiczne. Dlatego szczególnie ważne jest, aby wybrać materiały do tłoczenia metali o długiej żywotności i wysokiej niezawodności.

(Iii) Możliwość dostosowania technologii przetwarzania

W precyzyjnym świecie tłoczenia metalu możliwość dostosowania technologii przetwarzania a materiałami metalowymi jest jak wykwintny taniec. Oba współpracują i wpływają na siebie nawzajem oraz wspólnie określają jakość i wydajność produkcji części tłoczenia. Różne materiały metalowe, z ich unikalnymi właściwościami fizycznymi i chemicznymi, wykazują zupełnie inne wyniki w obliczu różnych procesów stemplowania.

Niektóre materiały metalowe wykazują doskonałą zdolność adaptacyjną w procesie głębokiego rysunku. Proces głębokiego rysowania, podobnie jak magiczny mistrz kształtowania, może rozciągać arkusze metali na części o dużej głębokości i złożonych kształtach. W tym procesie stopy aluminium stają się idealnym wyborem materialnym ze względu na ich dobrą plastyczność i niską odporność na deformację. Przykładając produkcję zbiorników paliwa samochodowego, arkusze stopu aluminium można łatwo rozciągnąć w złożone kształty zbiornika paliwa w procesie głębokiego rysowania, a wady, takie jak pękanie lub marszczenie, nie są łatwe do wystąpienia podczas procesu rozciągania. Wynika to z faktu, że struktura krystaliczna stopu aluminium umożliwia mu bardziej równomierne rozkładanie naprężeń po zdeformowaniu siły, zapewniając w ten sposób płynny postęp procesu rozciągania. Natomiast niektóre materiały metalowe o wyższej twardości i gorszej plastyczności, takie jak niektóre stali stopowe o wysokiej wytrzymałości, napotykają większe wyzwania w procesie głębokiego rysowania. Ze względu na ich wysoką odporność na deformację należy zastosować większą siłę podczas procesu rozciągania, co może z łatwością prowadzić do lokalnego stężenia naprężenia w materiale, powodując w ten sposób problemy, takie jak pękanie lub marszczenie. W celu przezwyciężenia tych problemów często wymagane są specjalne pomiary procesu, gdy głębokie rysowanie stali stopowych o wysokiej wytrzymałości, takie jak zwiększenie smarowania i optymalizacja struktury pleśni, co niewątpliwie zwiększa złożoność i koszt przetwarzania.

Technologia przetwarzania ma również znaczący wpływ na wydajność materiałów metali. Przetwarzanie deformacji na zimno podczas stemplowania zmieni strukturę organizacyjną materiałów metali, co spowoduje zwiększoną siłę i twardość materiału oraz zmniejszoną plastyczność i wytrzymałość. Zjawisko to nazywa się utwardzaniem pracy. Podczas stemplowania stali niskoemisyjnej, wraz ze wzrostem stopnia deformacji stemplowania, wytrzymałość i twardość stali niskoemisyjnej stopniowo wzrasta, co może w pewnym stopniu poprawić zdolność łożyska części stemplowania. Jeśli jednak utwardzanie pracy jest nadmierne, materiał stanie się krucha i twarda, i łatwo go złamać podczas późniejszego przetwarzania lub użycia. Dlatego podczas procesu stemplowania konieczne jest rozsądne kontrolowanie parametrów przetwarzania, takich jak prędkość stemplowania, stopień deformacji itp., Aby uniknąć negatywnych skutków utwardzania pracy na właściwości materiału. Ponadto niektóre materiały metalowe mogą mieć naprężenie resztkowe po stemplu. Jeśli te naprężenia szczątkowe nie zostaną wyeliminowane w czasie, spowodują one deformowanie lub pęknięcie części tłoczenia. Poprzez odpowiednie procesy oczyszczania cieplnego, takie jak wyżarzanie i temperament, można wyeliminować naprężenie szczątkowe, wydajność materiału można przywrócić, a jakość i niezawodność części tłoczenia można poprawić.

V. Analiza przypadków: najlepszy wybór dla różnych branż

(I) Przemysł motoryzacyjny: etap stali niskoemisyjnej i stopu aluminium

W ogromnym i złożonym systemie przemysłu motoryzacyjnego metalowe części tłoczenia są jak kamień węgielny budowy solidnego ciała samochodu, ponoszącej ciężką odpowiedzialność za zapewnienie wydajności i bezpieczeństwa samochodu. Stal niskoemisyjny i stop aluminium, z ich unikalnymi zaletami wydajności, odgrywają kluczową rolę w różnych częściach samochodu i stają się dwoma gwiazdorskimi materiałami w dziedzinie produkcji samochodów.

W produkcji części strukturalnych w korpusie samochodowym stal o niskiej zawartości węgla od dawna zajmuje ważną pozycję ze znacznymi zaletami taniego, wysokiej wytrzymałości i dojrzałej technologii. Belka samochodowa, jako główny element obciążenia korpusu samochodu, jest jak kręgosłup samochodu, zawierający różne złożone naprężenia podczas procesu jazdy pojazdu, w tym naprężenie zginające, stres rozciągający i naprężenie uderzenia. Dzięki swojej dobrej wytrzymałości i wytrzymałości stal o niskiej zawartości węglowej może skutecznie oprzeć się tym naprężeniom, zapewnić, że wiązka może utrzymać stabilną strukturę w różnych warunkach pracy i zapewnić solidną ochronę bezpieczeństwa samochodu. Kiedy samochód zderzy się, Pillar A i słupek B są odpowiedzialne za kluczową misję ochrony życia pasażerów w samochodzie i potrzebują bardzo wysokiej wytrzymałości i odporności na uderzenie. Stal o niskiej zawartości węglowej może spełniać te ścisłe wymagania poprzez specjalny proces stemplowania i obróbkę cieplną, skutecznie pochłania energię w kolizji, zapobiegać nadmiernemu odkształceniu korpusu samochodu i stworzyć bezpieczną przestrzeń życiową dla pasażerów. Zgodnie z statystykami odsetek stali o niskiej zawartości węglowej stosowanej w strukturze ciała tradycyjnych samochodów wynosi zwykle 70% - 80%.

Wraz z coraz pilniejszym dążeniem do lekkiej i ochrony środowiska w branży motoryzacyjnej stopy aluminium stopniowo pojawiły się w dziedzinie produkcji samochodowej o swoich cechach, takich jak lekka, wysoka wytrzymałość i dobra odporność na korozję, i stały się potężnym suplementem do stali o niskiej zawartości węgla. Weźmy przykład Tesli Model S. Projekt nadwozia tego samochodu elektrycznego wszechstronnego jest modelem w branży. Szerokie zastosowanie stopu aluminium w częściach struktury ciała znacznie zmniejszyło ciężar całego pojazdu, który jest o około 20% - 30% lżejszy niż tradycyjny stalowy korpus. To nie tylko znacznie poprawia oszczędność paliwa samochodu, zmniejsza zużycie energii i emisje spalin, ale także poprawia wydajność obsługi i przyspieszenia pojazdu. Podczas faktycznej jazdy lekka część modelu S sprawia, że jego przyspieszenie jest szybsze, a obsługa jest bardziej elastyczna, dzięki czemu użytkownikom jest najwyższe wrażenia z jazdy. Jednocześnie dobra odporność na korozję stopu aluminium skutecznie rozszerza żywotność służby ciała samochodu i zmniejsza koszty utrzymania i wymiany spowodowane korozją.

W produkcji części silnika samochodowego wybór materiałów ma również kluczowe znaczenie. Gdy silnik działa z dużą prędkością, tłok silnika musi wytrzymać ogromny wpływ wysokiego temperatury, pod wysokim ciśnieniem i szybkim ruchem wzajemnym i ma wyjątkowo duże wymagania dotyczące wytrzymałości, twardości, odporności na zużycie i przewodności cieplnej materiału. Stop aluminium stał się jednym z idealnych wyborów dla materiałów tłokowych o dobrej przewodności cieplnej i lekkiej. Tłoki ze stopu aluminium mogą szybko przenosić ciepło, zmniejszyć temperaturę górnej części tłoka, zmniejszyć zmęczenie termiczne i zużycie oraz poprawić niezawodność i trwałość silnika. Podczas procesu pracy pręt łączący silnika podlega okresowej sile bezwładności i siły wybuchowej oraz musi mieć wysoką wytrzymałość i wysoką wytrzymałość. Stal stopowa, taka jak stal ze stopu chromu-molibdenum, znacznie poprawia wytrzymałość, twardość i odporność na zużycie stali, dodając elementy stopowe, takie jak chrom i molibdenum, a jednocześnie poprawia wydajność zmęczenia, stając się jednym z preferowanych materiałów do łączenia prętów. Wybór materiału tych kluczowych komponentów bezpośrednio wpływa na wydajność i żywotność silnika i jest ważnym ogniwem, który należy starannie rozważyć w procesie produkcji samochodów.

(Ii) Przemysł elektroniki: zastosowanie miedzi, mosiądzu i stali nierdzewnej

W branży elektronicznej pole pełne innowacji i witalności części tłoczenia metali są jak precyzyjna sieć szkieletowa i nerwowa sprzętu elektronicznego, zapewniając solidne wsparcie dla normalnego działania sprzętu elektronicznego. Miedź, mosiądz i stal nierdzewna, z ich unikalnymi zaletami wydajności, odgrywają niezbędną rolę w różnych elementach sprzętu elektronicznego i stają się ważnymi materiałami w branży elektronicznej.

Miedź, z doskonałą przewodnością i dobrą plastycznością, zajmuje podstawową pozycję w produkcji złączy elektronicznych. Jako kluczowy element łączenia obwodów w urządzeniach elektronicznych, złącza elektroniczne muszą zapewnić stabilną transmisję prądu i niezawodnego połączenia sygnałów. Wysoka przewodność miedzi umożliwia efektywne prowadzenie prądu, zmniejszanie oporu i utraty energii oraz zapewnienie normalnego działania urządzeń elektronicznych. Przykładając telefony komórkowe, złącza płyty głównej, złącza akumulatorów itp. W telefonie komórkowym używają dużej liczby miedzi. Precyzyjna konstrukcja i wysokiej jakości produkcja tych złączy zapewniają stabilne połączenie między różnymi komponentami wewnątrz telefonu komórkowego, zapewniając gwarancję wysokiej wydajności telefonu komórkowego. W urządzeniach takich jak płyty główne komputerowe i dyski twarde, miedziane złącza odgrywają również istotną rolę. Ich istnienie umożliwia komputerom szybkie i dokładne przesyłanie danych i zasilania, zapewniając stabilne działanie komputerów.

Mosiądz, jako stop miedzi-zinc, dziedziczy doskonałą przewodność miedzi, a także ma dobrą odporność na korozję i maszyna, wykazując unikalne zalety w produkcji obudów elektronicznych sprzętu i radiatorów. Obudowa sprzętu elektronicznego nie tylko musi mieć pewną siłę i twardość, aby chronić wewnętrzne elementy elektroniczne, ale także musi mieć dobry wygląd i teksturę, aby zaspokoić estetyczne potrzeby konsumentów. Części do stemplowania mosiądzu mogą prezentować piękny kolor i teksturę poprzez technologię oczyszczania powierzchni, zwiększając ogólny obraz sprzętu elektronicznego. W telefonach komórkowych, tabletach i innych urządzeniach mosiężne obudowy mają nie tylko dobrą wydajność ochronną, ale także nadają produktowi wyrafinowanie i modę. Dobra wydajność rozpraszania ciepła mosiądzu sprawia, że jest to jeden z idealnych materiałów do radiatorów. W radiatorze CPU komputera mosiężne radiowe ciepło może szybko przenieść ciepło wytwarzane przez procesor, skutecznie obniżyć temperaturę procesora i zapewnić stabilne działanie komputera. Efektywna wydajność rozpraszania ciepła mosiężnego radiatora zapewnia silne wsparcie dla wysokiej wydajności komputera.

Stal nierdzewna, z doskonałą odpornością na korozję i wysoką wytrzymałość, odgrywa ważną rolę w produkcji części strukturalnych i osłon osłania sprzętu elektronicznego. Strukturalne części sprzętu elektronicznego, takie jak środkowa ramka telefonów komórkowych i ramka komputerów, muszą mieć wystarczającą wytrzymałość i stabilność, aby obsługiwać strukturę całego urządzenia. Dzięki wysokiej wytrzymałości i dobrej wytrzymałości części stemplowania ze stali nierdzewnej mogą wytrzymać pewne uderzenia zewnętrzne i chronić wewnętrzne elementy elektroniczne przed uszkodzeniem. W produkcji środkowej ramki telefonów komórkowych części stemplowania ze stali nierdzewnej mogą zapewnić solidne wsparcie strukturalne, a także osiągnąć różnorodne efekty wyglądu poprzez procesy oczyszczania powierzchni. Niemagnetyczna natura i dobre właściwości ekranowania stali nierdzewnej sprawiają, że jest to preferowany materiał do osłony ekranowania sprzętu elektronicznego. W telefonach komórkowych komputery i inny sprzęt okładki ekranowania ze stali nierdzewnej mogą skutecznie chronić zakłócenia elektromagnetyczne, zapewnić normalne działanie urządzeń elektronicznych i poprawić zdolność do interferencji sprzętu.

(Iii) Aerospace: pole stopów tytanowych i wysokiej wytrzymałości ze stali nierdzewnej

W wysokiej i tajemniczej polu lotniczym metalowe części stemplacyjne są świętą misją zapewnienia bezpieczeństwa i wydajności samolotów, a wymagania dotyczące materiałów są prawie surowe. Stop tytanowy i wysokiej siły stali nierdzewnej, z ich doskonałymi zaletami wydajności, stały się jedynym wyborem na polu lotniczym, stanowiąc solidne materialne podstawy dla ludzkich marzeń o odkrywaniu nieba i wszechświata.

Stop tytanowy o lekkiej, wysokiej wytrzymałości, odporności na wysoką temperaturę i odporność na korozję, jest unikalny w polu lotniczym. W produkcji silników samolotów stop tytanowy jest niezbędnym kluczowym materiałem. Ostrza wentylatora silnika muszą wytrzymać ogromną siłę odśrodkową i siłę uderzenia przepływu powietrza podczas obracania się z dużą prędkością, a jednocześnie utrzymują stabilną wydajność w środowisku o wysokiej temperaturze. Wysoka wytrzymałość i dobra stabilność termiczna stopu tytanu umożliwiają spełnienie tych ścisłych wymagań. Ostrza wentylatora wykonane ze stopu tytanowego mają nie tylko lekką wagę, co może zmniejszyć ogólną wagę silnika i poprawić wydajność paliwa, ale mają również doskonałą odporność na zmęczenie i oporność na wysoką temperaturę i mogą stabilnie działać przez długi czas w trudnych środowiskach pracy. Dysk sprężarki silnika zawiera również ogromne naprężenia o wysokiej temperaturze, pod wysokim ciśnieniem i obrotowej obrotu. Wysoka wytrzymałość i dobra odporność na pełzanie stopu tytanowego sprawiają, że jest to idealny materiał na dyski sprężarki. W nowoczesnych zaawansowanych silnikach samolotów odsetek zastosowanego stopu tytanu jest zwykle nawet 30% - 40%.

Stop tytanowy odgrywa również ważną rolę w produkcji części strukturalnych kadłubowych samolotów. Belka skrzydła samolotu, jako główny element obciążenia skrzydła, musi mieć wyjątkowo wysoką wytrzymałość i sztywność, aby zapewnić stabilność i bezpieczeństwo skrzydła podczas lotu. Wysoka wytrzymałość i charakterystyka o niskiej gęstości stopu tytanowego pozwala mu zapewnić wystarczającą wytrzymałość strukturalną przy jednoczesnym zmniejszeniu masy. Belka skrzydeł wykonana ze stopu tytanu może skutecznie poprawić wydajność lotu i oszczędność paliwa samolotu. Rama kadłuba, sprzęt do lądowania i inne części samolotu wykorzystują również dużą liczbę stemplów ze stopu tytanu. Części te są poddawane różnym złożonym naprężeniom i siłom uderzeniowym podczas startu, lądowania i ucieczki samolotu. Doskonała wydajność stopu tytanu może zapewnić, że działają normalnie w ekstremalnych warunkach i zapewnić bezpieczny lot samolotu.

Stal nierdzewna o wysokiej wytrzymałości, o wysokiej wytrzymałości, wysokiej twardości i dobrej odporności na korozję, ma również ważne zastosowania w polu lotniczym. W niektórych kluczowych częściach samolotów, takich jak komora spalania i dysza ogonowa silnika, konieczne jest wytrzymanie wysokiej temperatury, pod wysokim ciśnieniem i szybkim przepływem powietrza, a wytrzymałość, twardość i odporność na korozję materiału są wyjątkowo wysokie. Wysoka wytrzymałość stali nierdzewnej może spełniać te wymagające wymagania poprzez specjalny proces projektowania stopu i uzdatniania ciepła. W komorze spalania silnika stemple ze stali nierdzewnej o wysokiej wytrzymałości mogą wytrzymać erozję gazu o wysokiej temperaturze i utrzymać stabilną strukturę i wydajność. W dyszy ogonowej stemple ze stali nierdzewnej o dużej wytrzymałości mogą odpierać szorowanie szybkiego przepływu powietrza i wpływ wysokiej temperatury, aby zapewnić normalne działanie dyszy ogonowej. Wybór materiału tych kluczowych elementów jest bezpośrednio związany z wydajnością i bezpieczeństwem samolotu i jest przedmiotem badań i zastosowania w polu lotniczym.

Vi. Patrząc w przyszłość: nowe materiały metalowe i rozwój technologii

(I) Trendy badawcze i rozwojowe nowych materiałów metali

Podpływ ery szybkiego rozwoju nauki i technologii badania i rozwój nowych materiałów metalowych są jak zacięta konkurencja, nieustannie przekraczając dziedzinę części tłoczenia metalowych na nowe wyżyny. Badania i rozwój nowych stopów aluminium są jedną z najważniejszych atrakcji. Naukowcy podali stopy aluminium bardziej doskonałe, optymalizując skład stopu i mikrostrukturę. Jeśli chodzi o skład stopu, sprytnie dostosowali proporcje różnych pierwiastków i dodali rzadkie pierwiastki, takie jak lit i Scandium w celu dalszego poprawy siły i twardości stopów aluminium. Dodanie litu może nie tylko znacznie zmniejszyć gęstość stopów aluminium i osiągnąć lekkie materiały, ale także udoskonalić strukturę ziarna stopu i poprawić jego wytrzymałość i wytrzymałość. Scandium jest jak magiczny katalizator, który może skutecznie hamować rekrystalizację stopów aluminium podczas przetwarzania i użytkowania oraz zachować wysoką wytrzymałość i dobre przetwarzanie materiału.

W optymalizacji mikrostruktury naukowcy przyjęli zaawansowane procesy oczyszczania cieplnego i technologie przetwarzania, aby ziarna stopów aluminium były drobniejsze i bardziej jednolite, poprawiając w ten sposób kompleksową wydajność materiału. Dzięki technologii szybkiego zestalania można uzyskać stopy aluminium o ultrafine ziarnach. Ten stop aluminium znacznie poprawił siłę przy jednoczesnym zachowaniu dobrej plastyczności. Nowe stopy aluminium wykazały duży potencjał zastosowania w dziedzinie lotniczej. W produkcji części strukturalnych skrzydła i kadłuba stosowanie nowych stopów aluminium może zmniejszyć wagę przy jednoczesnym poprawie wytrzymałości i stabilności struktury, zmniejszając w ten sposób zużycie energii samolotu i poprawiając wydajność lotu. Badania wykazały, że części strukturalne samolotu wykonane z nowych stopów aluminium mogą zmniejszyć wagę o 10% - 20% i zwiększyć siłę o 15% - 30% w porównaniu z tradycyjnymi stopami aluminium.

Badania i rozwój stali o wysokiej wytrzymałości również poczyniły niezwykły postęp. Dzięki technologii mikroalloyingu i zaawansowanych procesach toczenia siła i wytrzymałość stali o wysokiej wytrzymałości uległy znacznej poprawie. Pod względem mikro -naliczania naukowcy dodali śladowe ilości elementów stopowych, takich jak Niobium, wanad i tytan do stali. Elementy te mogą tworzyć drobne fazy opadów karbwbohtride w matrycy stalowej, które odgrywają rolę w wzmacnianiu opadów i wzmacnianiu drobnego ziarna, poprawiając w ten sposób siłę i wytrzymałość stali. Zaawansowane procesy walcowania, takie jak kontrolowane walcowanie termomechaniczne (TMCP) i walcowanie wieloprzebiegowe, mogą sprawić, że struktura stali stalowej jest bardziej jednolita i gęsta, co dodatkowo poprawia jego wydajność. Kontrolowane termomechaniczne toczenia może precyzyjnie kontrolować parametry, takie jak temperatura, deformacja i szybkość chłodzenia podczas procesu toczenia, dzięki czemu stal mogła uzyskać wysoką wytrzymałość, a także mieć dobrą wytrzymałość i wydajność spawania. Rolowanie wieloprzebiegowe stopniowo udaje się ziarna stali poprzez wiele procesów toczenia, poprawiając wytrzymałość i plastyczność materiału.

Stal o wysokiej wytrzymałości ma szerokie perspektywy zastosowania w dziedzinie produkcji samochodowej. W produkcji komponentów bezpieczeństwa, takich jak wiązki przeciwbólowe i zderzaki samochodów, zastosowanie stali o wysokiej wytrzymałości może poprawić pasywne wyniki bezpieczeństwa samochodów, skutecznie pochłania energię podczas kolizji i chronić życie pasażerów w samochodzie. Zastosowanie stali o wysokiej wytrzymałości w strukturze ciała samochodów może również osiągnąć lekki korpus, zmniejszyć zużycie paliwa i emisje. Według statystyk wagi samochodowych wykonanych ze stali o dużej wytrzymałości można zmniejszyć o 15% - 25%, a zużycie paliwa można zmniejszyć o 8% - 12%.

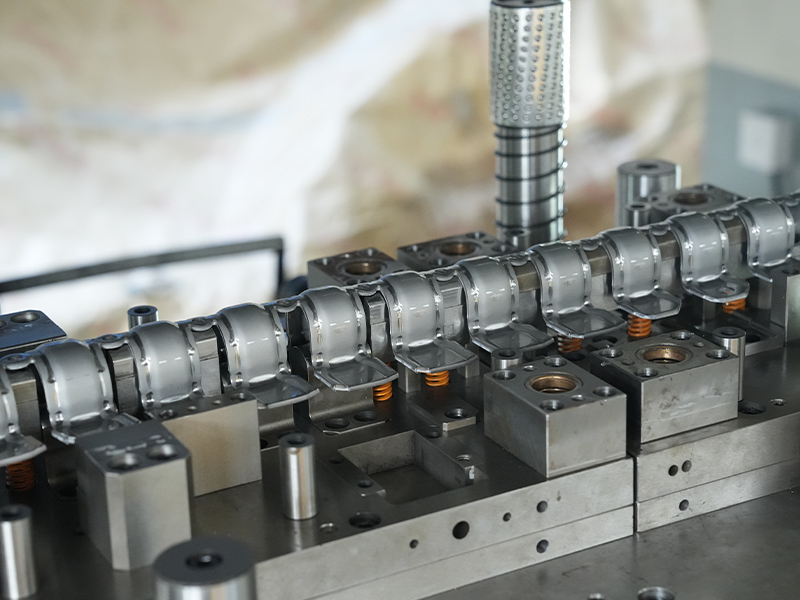

(Ii) Wpływ innowacji technologii stemplowania na wybór materiałów

Innowacje w technologii stemplowania, takie jak stampowanie precyzyjne i szybkie tłoczenie, są jak magiczne klucze, które otworzyły nowe drzwi do zastosowania materiałów metalowych, głęboko zmieniły wymagania dotyczące wydajności materiałów metalowych i promowały powszechne zastosowanie nowych materiałów.

Technologia precyzyjnego stemplowania, o wysokiej precyzyjnej i wysokiej jakości charakterystyce jakości, stawia wyjątkowo wysokie wymagania dotyczące jednorodności i jakości materiałów metali. W procesie precyzyjnego stemplowania materiały metalowe muszą osiągnąć precyzyjną kontrolę kształtu w niewielkim zakresie deformacji, co wymaga, aby materiał miał dobrą plastyczność i jednolitą strukturę organizacyjną, aby uniknąć problemów, takich jak nierównomierne deformacje i wady powierzchni. Aby zaspokoić potrzeby technologii stemplowania precyzyjnego, nowe materiały stale się pojawiają. Opracowano niektóre materiały metalowe o ultra wysokiej czystości i jednolitej mikrostrukturze. Materiały te mogą utrzymać stabilną wydajność podczas precyzyjnego stemplowania i osiągnąć bardzo precyzyjne przetwarzanie stemplowania. W precyzyjnym wytwarzaniu komponentów elektronicznych elementów elektronicznych, stopu miedzi i materiałów aluminiowych może być stosowane do produkcji komponentów elektronicznych o wysokiej dokładności wymiarowej i dobrej jakości powierzchni, zaspokajanie potrzeb rozwoju przemysłu elektronicznego w celu miniaturyzacji i precyzji części.

Szybka technologia stemplowania, z zaletami wysokiej wydajności i wysokiej wydajności produkcyjnej, stanowi poważne wyzwania dla wytwarzania materiałów metali i żywotności pleśni. W procesie szybkiego tłoczenia materiały metalowe muszą wytrzymać ogromny wpływ i siły deformacji w krótkim czasie, co wymaga, aby materiał miał dobrą wydajność stemplowania i być w stanie odkształcić się szybko i równomiernie. Jednocześnie musi również mieć dobrą odporność na zużycie i odporność na zmęczenie, aby przedłużyć żywotność obsługi formy. Aby dostosować się do opracowania technologii szybkiego tłoczenia, szeroko stosowano nowe materiały i technologie oczyszczania powierzchni. Niektóre materiały metali o wysokiej wytrzymałości i wysokiej jakości, takie jak stal stopowa o wysokiej wytrzymałości i wysokowydajny stop aluminium, poprawiły wydajność stemplowania i odporność na zmęczenie materiałów poprzez optymalizację procesu składu i ciepła. Zastosowanie technologii powlekania na powierzchni formy, takiej jak powłoka azotku tytanu, powłoka z węglika wolframowego itp., Może znacznie poprawić odporność na zużycie i przeciwdhezję formy i przedłużyć żywotność formy. W szybkiej produkcji wytwarzania skorup telefonów komórkowych zastosowanie wysokowydajnych materiałów ze stopu aluminium i zaawansowanej technologii powlekania pleśni może osiągnąć wydajną i wysokiej jakości produkcję oraz poprawić konkurencyjność rynkową produktów.

VII. Podsumowanie: Wieczne badanie znalezienia najlepszego metalu

W rozległym polu przemysłowym z metalowymi częściami stemplowania podróż do znalezienia najlepszych materiałów metalowych jest jak niekończąca się eksploracja, pełna wyzwań i możliwości. Poprzez kluczową pozycję części tłoczenia metali w produkcji przemysłowej, ścisłe wymagania procesów stemplowania materiałów metalowych, wydajność wspólnych materiałów metalowych w tłoczeniu, wiele czynników, które determinują najlepszy metal i faktyczną analizę przypadków różnych branż, zdajemy sobie sprawę, że wybór najlepszego materiału metalu nie jest sprawą jednorazową, ale wymaga kompleksowego rozważenia wielu czynników.

Jako kamień węgielny produkcji przemysłowej, części tłoczenia metali są szeroko stosowane w wielu dziedzinach, takich jak samochody, elektronika, lotnisko itp. Ich jakość i wydajność są bezpośrednio związane z jakością i konkurencyjnością rynkową niższych produktów. Proces stemplowania stawia wyjątkowo wysokie wymagania dotyczące maszynowości, siły i twardości, odporności na korozję, jakości powierzchni i wyglądu materiałów metali. Wymagania te są splecione i wspólnie określają zastosowanie materiałów metali w procesie stemplowania. Wspólne materiały metalowe, takie jak aluminium, stal nierdzewna, stal o niskiej zawartości węgla, miedź i mosiądz, mają swoje siły w stemplu. Zaspajają różnorodne potrzeby różnych branż i produktów z ich unikalnymi zaletami wydajności.

Jednak w rzeczywistych zastosowaniach czynniki określające najlepszy metal są znacznie więcej niż wydajność samego materiału. Scenariusz użycia i wymagania dotyczące wydajności są jak kompas, prowadzący kierunek wyboru materiału. Różne branże i produkty mają różne wymagania dotyczące wydajności dla części tłoczenia metali w różnych środowiskach pracy. Od ekstremalnego dążenia branży motoryzacyjnej i odporności na uderzenie części strukturalnych ciała po ścisłe wymagania branży elektronicznej w zakresie przewodności i precyzji części składowych komponentów elektronicznych, każdy scenariusz zastosowania stanowi unikalny standard wyboru materiałów metalowych.

Koszty są mieczem obosiecznym. Podczas realizacji materiałów o wysokiej wydajności należy wziąć pod uwagę wykonalność ekonomiczną. Ceny materialne, koszty przetwarzania i kompleksowe koszty wniesione przez życie usługowe wymagają starannej równowagi między wymogami wyników a budżetami gospodarczymi. Chociaż niektóre materiały mają doskonałą wydajność, ich wysoki koszt może ograniczyć ich zastosowanie na dużą skalę; Podczas gdy niektóre tanie materiały mogą również odgrywać ważną rolę w określonych dziedzinach, jeśli mogą poprawić swoją opłacalność, optymalizując procesy i projekty, jednocześnie spełniając podstawowe wymagania dotyczące wydajności.

Możliwość dostosowania technologii przetwarzania jest kluczowym czynnikiem, którego nie można zignorować w wyborze materiałów. Istnieje złożona interakcja między różnymi materiałami metalowymi i różnymi procesami stemplowania. Preferowanie procesu głębokiego rysowania stopów aluminium, a także specjalne wymagania precyzyjnego stemplowania i technologii stemplowania szybkiego dla wydajności materiałów metali, wszystkie wskazują, że rozwój technologii przetwarzania nadal promuje innowacje i zastosowanie materiałów metali.

Poprzez dogłębną analizę przypadków w branży motoryzacyjnej, elektronicznej, lotniczej i innych branż, wyraźnie widzimy unikalne względy i udane praktyki różnych branż w wyborze materiałów metali opartych na ich własnych cechach i potrzebach. Skoordynowane zastosowanie stali niskoemisyjnej i stopów aluminium w częściach strukturalnych i komponentach silnika w przemyśle motoryzacyjnym, precyzyjne pozycjonowanie miedzi, mosiądzu i stali nierdzewnej w różnych częściach wyposażenia elektronicznego w branży elektronicznej oraz doskonałą wydajność metrów metali i wysokiej wytrzymałości stali niewSTAWOWEJ stalowej w kluczowych częściach samolotu w lotnisku, wszystkie opracowane dla innych przemysłowych materiałów.

Patrząc w przyszłość, trend badań i rozwoju nowych materiałów metalowych oraz innowacja technologii stemplowania przyniosły nieograniczony potencjał rozwojowy w branży tłoczenia metali. Ciągłe pojawienie się nowych materiałów, takich jak stopy aluminium i stal o wysokiej wytrzymałości, dodatkowo zwiększy zakres wydajności i zastosowania części tłoczenia metalowych; Postęp technologii, takich jak stampowanie precyzyjne i szybkie tłoczenie, przedstawi wyższe wymagania dotyczące wydajności materiałów metalowych, a także stworzy więcej możliwości stosowania nowych materiałów.