1. Definicja i podstawy części tłoczenia żelaza

1.1 Co to są części stemplowania żelaza?

Części do stemplowania żelaza są komponentami ukształtowanymi z żelaznych arkuszy lub cewek przez proces stemplowania. Proces ten polega na użyciu matryc i nacisków w celu zastosowania siły, powodując deformowanie materiału żelaza do deformacji i przybierania pożądanego kształtu. Zastosowane żelazo może się różnić, w tym stal miękką, która jest znana ze swojej dobrej formy i spawania, i może być łatwe do kształtowania na różne części. Na przykład w branży motoryzacyjnej wiele paneli ciała i komponentów konstrukcyjnych wykonuje się z stalowej stali.

1.2 Znaczenie żelaza w stemplu

Żelazo jest preferowanym materiałem do wytłoczenia z kilku powodów. Po pierwsze, ma stosunkowo wysoką wytrzymałość, co jest kluczowe dla części, które muszą wytrzymać naprężenie mechaniczne. Na przykład w produkcji maszyn części stemplowania żelaza są używane w biegach i wałkach, gdzie muszą znosić znaczące siły podczas pracy. Po drugie, żelazo jest opłacalne - skuteczne w porównaniu z niektórymi innymi metaliami, takimi jak miedź lub aluminium. Koszt ten sprawia, że nadaje się do produkcji o dużej skali w branżach, takich jak towary konsumpcyjne, gdzie kontrola kosztów jest głównym czynnikiem.

2. Proces produkcyjny części tłoczenia żelaza

2.1 Przygotowanie materialne

Proces zaczyna się od starannego wyboru odpowiedniego materiału żelaza. Grubość i jakość arkuszy żelaza są kluczowymi czynnikami. Na przykład cieńsze arkusze są często używane do części wymagających mniejszej wytrzymałości, ale bardziej skomplikowanych kształtów, takich jak małe elementy elektryczne. Po wybraniu arkusze są wycinane do wymaganego rozmiaru i kształtu, zwykle przy użyciu maszyn do ścinania. Ten krok do cięcia zapewnia, że materiał jest gotowy na kolejne operacje stemplowania.

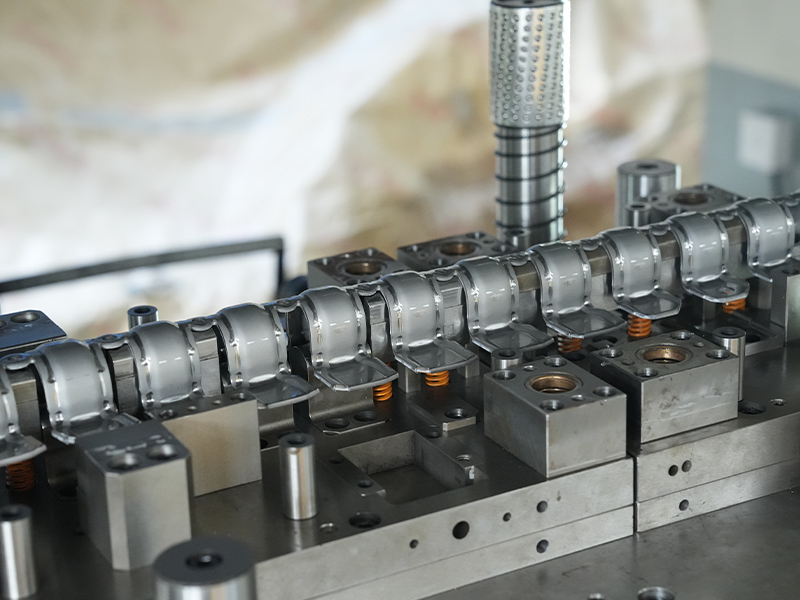

2.2 Operacje stemplowania

2.2.1 Punchowanie

Piłkuanie jest jedną z podstawowych operacji stemplowania. W tym procesie cios (matryca) jest wymuszany przez żelazny prześcieradło przeciwko matrycy (kobiecy), tworząc otwory lub wycięte - kształty. Na przykład w produkcji grilli wentylacyjnych wykładanie służy do tworzenia licznych małych otworów. Dokładność procesu uderzenia jest wysoce zależna od jakości matryc i precyzji prasy.

2.2.2 zginanie

Zgięcie służy do kształtowania arkusza żelaza pod kątami lub krzywymi. Arkusz żelaza jest umieszczany między uderzeniem a matrycą, a uderzenie nakłada siłę, aby zgiąć materiał. Ta operacja jest powszechnie widoczna w produkcji wsporników i ramek. Na przykład wsporniki używane do obsługi urządzeń elektrycznych są często wytwarzane przez zginające arkusze żelaza. Kąt zginania i promień muszą być starannie kontrolowane, aby spełnić wymagania projektowe.

2.2.3 Głębokie rysunek

Głębokie rysunek jest bardziej złożoną operacją stemplowania używanego do tworzenia trzech części wymiarowych. Płaska arkusz żelaza jest wciągany w jamę matrycę, tworząc kubek - lub bardziej złożony kształt. Zbiorniki paliwowe samochodowe są często wytwarzane przez głębokie rysunek żelaznych arkuszy. Proces ten wymaga precyzyjnej kontroli ślepej siły trzymającej, prędkości uderzenia i konstrukcji matrycy, aby zapobiec wadom, takim jak zmarszczki lub rozrywanie materiału.

2.3 Post - zabiegi stemplowe

2.3.1 Połysa

Po stemplu części często mają ostre krawędzie i burr. Zakładanie jest konieczne do usunięcia tych niedoskonałości. Można tego dokonać metodami mechanicznymi, takimi jak szlifowanie lub za pomocą narzędzi rozebranych. Peturing nie tylko poprawia bezpieczeństwo obsługi części, ale także poprawia ich wygląd i funkcjonalność. Na przykład w częściach, które należy zmontować, Burrs mogą zakłócać właściwe dopasowanie.

2.3.2 Wykończenie powierzchni

Wykończenie powierzchni odbywa się w celu poprawy odporności na korozję i pojawienie się części tłoczenia żelaza. Jedną z powszechnych metod jest galwanizacja, w której cienka warstwa metalu, taka jak cynk lub nikiel, osadza się na powierzchni części żelaza. Pielęce cynkowe, znane również jako galwanizacja, jest szeroko stosowane w celu ochrony żelaznych części przed rdzewianiem, szczególnie w zastosowaniach na zewnątrz. Inną opcją jest malarstwo, które może zapewnić zarówno ochronę, jak i dekoracyjne wykończenie.

3. Zastosowania części tłoczenia żelaza

3.1 Przemysł motoryzacyjny

W branży motoryzacyjnej części stemplowania żelaza są szeroko stosowane. Panele ciała, takie jak drzwi, kaptury i błotniki, są wykonane z żelaznych arkuszy poprzez stemplowanie. Części te muszą być lekkie, ale mocne, aby zapewnić bezpieczeństwo i wydajność pojazdu. Ponadto elementy strukturalne, takie jak części podwozia i wsporniki zawieszenia, są również częściami stemplowania żelaza. Na przykład podwozie samochodu składa się z wielu wytłoczonych żelaznych elementów, które zapewniają niezbędną sztywność i wsparcie.

3.2 Przemysł elektroniczny

Przemysł elektroniczny wykorzystuje części tłoczenia żelaza w różnych aplikacjach. Na przykład w produkcji elektronicznych obudów arkusze żelaza są stemplowane w wymaganych kształtach, aby pomieścić komponenty elektroniczne. Obudowy te muszą być dobrze utworzone w celu ochrony delikatnej elektroniki wewnątrz przed czynnikami zewnętrznymi, takimi jak kurz i wilgoć. Części do stemplowania żelaza są również używane do produkcji ciepła, które pomagają rozpraszać ciepło wytwarzane przez urządzenia elektroniczne. Dokładne kształty radiatorów osiąga się poprzez stempel, aby zmaksymalizować ich wydajność przenoszenia.

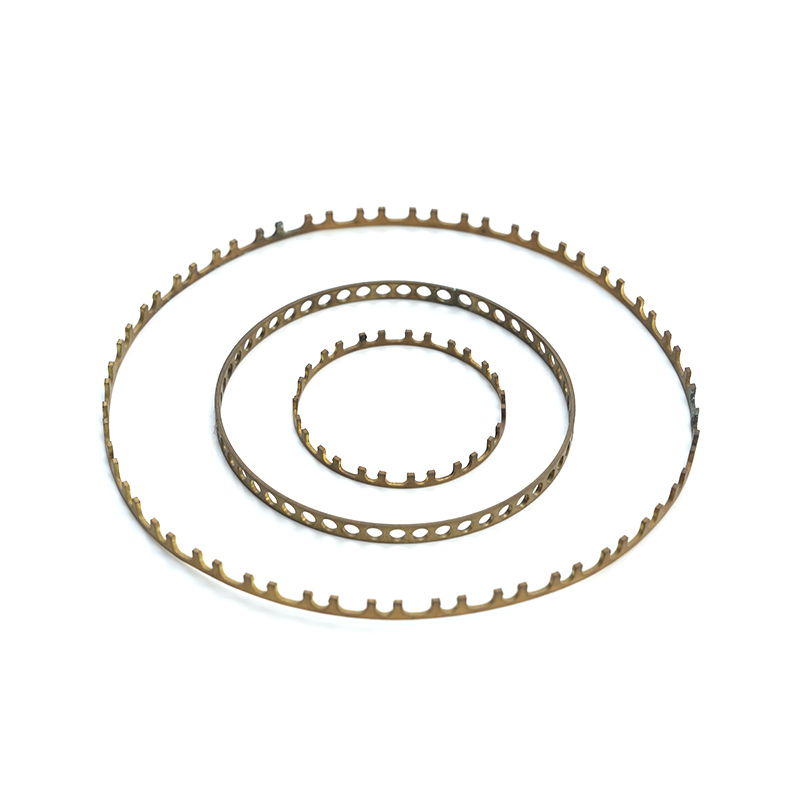

3.3 Maszyna i produkcja sprzętu

W produkcji maszyn i wyposażenia odgrywają istotna rola. Przekładnie, które są niezbędnymi komponentami w wielu maszynach, są często wykonane z żelaza poprzez tłoczenie i późniejsze procesy obróbki. Proces stemplowania pomaga stworzyć podstawowy kształt biegu, a następnie operacje obróbki są przeprowadzane w celu osiągnięcia wymaganej precyzji. Inne części, takie jak ramy maszynowe i wsporniki, są również powszechnie wykonane z części tłoczenia żelaza. Części te muszą być wystarczająco silne, aby wspierać różne elementy maszyny i wytrzymać naprężenia mechaniczne podczas pracy.

4. Zalety części tłoczenia żelaza

4.1 Wysoka wydajność produkcji

Proces stemplowania jest wysoce wydajny do masowej produkcji. Po zaprojektowaniu i skonfigurowaniu matryc w krótkim czasie można wytwarzać dużą liczbę części. Nowoczesne prasy mogą działać z dużymi prędkościami, a niektóre zdolne do wykonywania setek operacji stemplowania na minutę. Ta duża produkcja prędkości sprawia, że części tłoczenia żelaza odpowiednie dla branż o dużych wymaganiach dotyczących wielkości, takich jak przemysł motoryzacyjny i dóbr konsumpcyjnych.

4.2 Koszt - skuteczność

Jak wspomniano wcześniej, żelazo jest stosunkowo niedrogim materiałem. Oprócz niskich kosztów materiału sam proces stemplowania jest opłacalny dla produkcji o dużej skali. Zastosowanie matryc pozwala na spójną produkcję części z minimalnymi odpadami materiałowymi. Po dokonaniu początkowej inwestycji w wykonywanie matrycy koszt na część znacznie się zmniejsza wraz ze wzrostem wielkości produkcji. Koszt ten - skuteczność sprawia, że żelaza stemplowanie jest atrakcyjną opcją dla producentów, którzy chcą obniżyć koszty produkcji.

4.3 Dobra dokładność wymiarowa

Stłoczenie może osiągnąć wysoką dokładność wymiarową. Precyzja matryc i kontrola procesu stemplowania zapewniają, że wyprodukowane części spełniają wymagane tolerancje wymiarowe. Ta dokładność ma kluczowe znaczenie dla części, które należy zmontować z innymi komponentami. Na przykład w branży motoryzacyjnej części takie jak mocowania silnika muszą mieć precyzyjne wymiary, aby zapewnić prawidłowe dopasowanie i funkcję w komorze silnika.

5. Wyzwania i rozwiązania w tłoczeniu żelaza

5.1 Materiał - wyzwania związane z

5.1.1 Zmienność jakości materiału

Jakość materiałów żelaza może się różnić w zależności od partii. Może to prowadzić do różnic w tworzeniu i właściwościach mechanicznych materiału, wpływające na proces stemplowania. Na przykład, jeśli arkusz żelaza ma niespójną twardość, może powodować nierównomierne odkształcenie podczas stemplowania. Aby rozwiązać ten problem, producenci powinni pozyskiwać materiały niezawodnych dostawców i przeprowadzić dokładne testy materiałowe przed produkcją. Wdrożenie systemu kontroli jakości materiałów przychodzących może pomóc w zapewnieniu zastosowania tylko materiałów spełniających wymagane standardy.

5.1.2 Zmiany grubości materiału

Niewielkie różnice w grubości arkuszy żelaza mogą również stanowić problemy z tłoczeniem. Grubsze lub cieńsze obszary w arkuszu mogą prowadzić do niespójnych wyników, takich jak różnice w głębokości narysowanych części lub dokładność dziurkowanych otworów. Aby to złagodzić, producenci mogą przed wytłaczaniem producenci mogą wykorzystywać zaawansowane techniki pomiarowe do wykrywania zmian grubości materiału. Dodatkowo dostosowanie parametrów stemplowania, takie jak siła uderzenia lub ślepa siła przytrzymująca, w oparciu o zmierzoną grubość, może pomóc poprawić jakość końcowych części.

5.2 Die - Powiązane wyzwania

5.2.1 Zużycie matrycy

Zużycie matrycy jest częstym problemem w procesie stemplowania. Powtarzający się kontakt między matrycą a materiałem żelaza podczas tłoczenia może spowodować zużycie powierzchni matrycy z czasem. Może to prowadzić do utraty dokładności wymiarowej w wytłoczonych częściach i wzrostu występowania wad, takich jak Burrs. Aby zmniejszyć zużycie matrycy, często stosuje się materiały matryczne o wysokiej twardości i odporności na zużycie, takie jak stale narzędziowe. Ponadto nakładanie powłok powierzchniowych do matryc, takich jak powłoki azotku tytanu (cyny), może jeszcze bardziej poprawić odporność na zużycie. Regularna konserwacja matrycy, w tym czyszczenie i polerowanie, jest również niezbędne do przedłużenia życia matrycy.

5.2.2 Złożoność projektowania matrycy

Projektowanie matryc dla złożonych części tłoczenia żelaza może być trudne. Kieru musi być zaprojektowane w taki sposób, że może dokładnie utworzyć pożądany kształt, zapewniając odpowiedni przepływ materiału podczas stemplowania. W przypadku części o skomplikowanych geometriach może być wymagane wiele operacji stemplowania, co zwiększa złożoność projektowania matrycy. Aby to przezwyciężyć, używane są narzędzia projektowe wspomagane komputerowo (CAD) i komputerowo -wspomagane (CAE). Narzędzia te pozwalają projektantom symulować proces stemplowania, analizować przepływ materiału i optymalizować konstrukcję matrycy przed wyprodukowaniem prawdziwej matrycy.

6. Przyszłe trendy w częściach żelaza

6.1 Zaawansowane zastosowania materiałowe

W miarę postępu technologii opracowywane są nowe rodzaje materiałów opartych na żelazach o ulepszonych nieruchomościach do stemplowania zastosowań. Na przykład zaawansowane stale o wysokiej sile (AHSS) stają się coraz bardziej popularne w branży motoryzacyjnej. Stale te oferują wyższą wytrzymałość - do - wskaźników masy, co może pomóc zmniejszyć masę pojazdu przy jednoczesnym zachowaniu bezpieczeństwa. W przyszłości możemy spodziewać się bardziej rozpowszechnionego stosowania takich zaawansowanych materiałów w częściach tłoczenia żelaza, co prowadzi do lżejszych i bardziej wydajnych produktów paliwowych w różnych branżach.

6.2 Automatyzacja i precyzja w tłoczeniu

Automatyzacja ma odgrywać znaczącą rolę w przyszłości tłoczenia żelaza. Zautomatyzowane linie stemplacyjne mogą poprawić wydajność produkcji, obniżyć koszty pracy i zwiększyć spójność jakości części. Roboty mogą być używane do ładowania i rozładowywania materiałów, a zaawansowane czujniki mogą w rzeczywistości monitorować proces stemplowania, dokonując w razie potrzeby, aby zapewnić optymalną wydajność. Ponadto zastosowanie precyzyjnych pras i zaawansowanej matrycy - techniki wytwarzania będzie nadal poprawić dokładność wymiarową części tłoczenia żelaza, umożliwiając produkcję jeszcze bardziej złożonych i wysokiej jakości komponentów.

6.3 Zrównoważone praktyki stemplowania

Wraz z rosnącym naciskiem na zrównoważony rozwój środowiska przemysł stemplowania żelaza zmierza również w kierunku bardziej ekologicznych praktyk. Obejmuje to zmniejszenie odpadów materiałowych poprzez optymalizację procesów stemplowania i recykling złomu żelaza. Producenci badają również wykorzystanie alternatywnych źródeł energii w swoich placówkach produkcyjnych w celu zmniejszenia śladu węglowego. W przyszłości praktyki stemplowania zrównoważonego stemplowania prawdopodobnie stają się standardowym wymogiem, a firmy, które obejmują te praktyki, będą miały przewagę konkurencyjną na rynku.