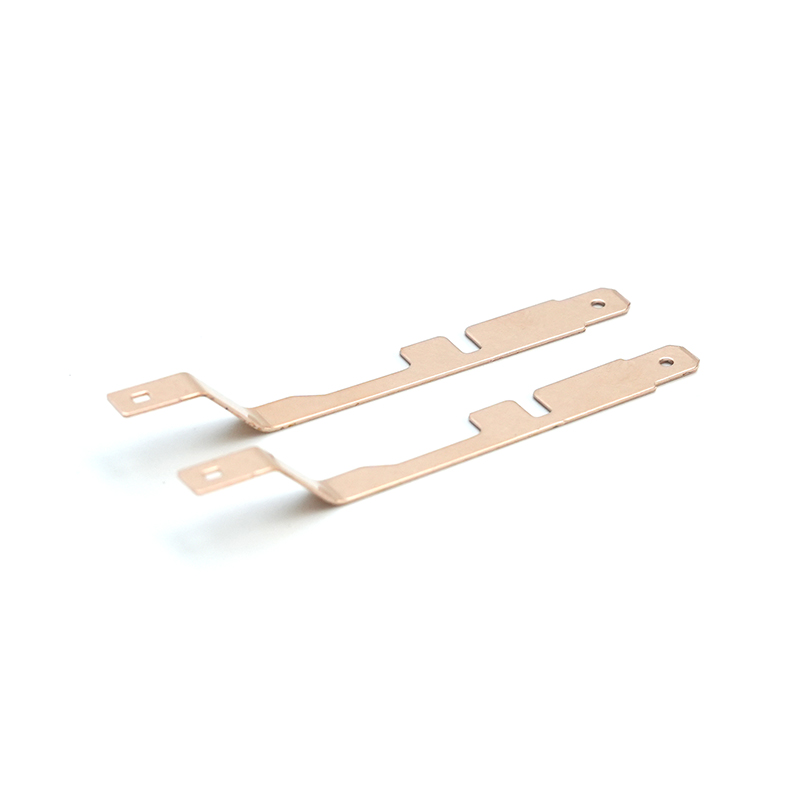

Części do stemplowania miedzi są szeroko stosowane w różnych branżach ze względu na ich doskonałą przewodność elektryczną, odporność cieplną i odporność na korozję. Te precyzyjne komponenty są wytwarzane w procesie formowania metalu zwanego tłoczeniem, w którym arkusze miedzi są wciśnięte w określone kształty za pomocą matryc i uderzeń.

W tym artykule bada korzyści, aplikacje, proces produkcyjny i kluczowe względy wyboru części stemplowania miedzi. Zapewnimy również wgląd w trendy branżowe i standardy jakości, aby pomóc Ci w podejmowaniu świadomych decyzji.

Zalety miedzianych części stemplowania

Miedź jest preferowanym materiałem do wytłoczonych części ze względu na jego unikalne właściwości:

- Wysoka przewodność elektryczna - Idealny do złączy elektrycznych, zacisków i szyn.

- Doskonała przewodność cieplna - Używany w radiatorach i składnikach chłodzenia.

- Odporność na korozję - Nadaje się do trudnych środowisk.

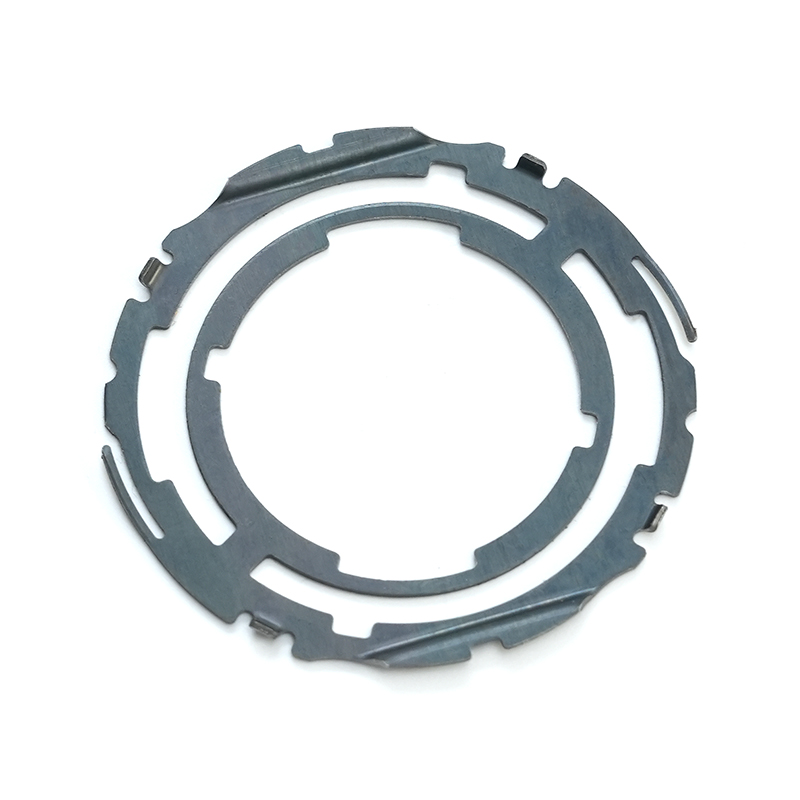

- Malallelability i plastyczność - Łatwo uformowane w złożone kształty bez pękania.

- Długowieczność -Odporny na zużycie, zapewniając trwałość w zastosowaniach o wysokim zastosowaniu.

Wspólne zastosowania części stemplowania miedzi

Stłoczenia miedziane są niezbędne w wielu branżach:

| Przemysł | Zastosowania |

| Elektronika | Złącza, zaciski, przekaźniki, przełączniki, wyłączniki. |

| Automobilowy | Kontakty akumulatorów, czujniki, skrzynki bezpieczników, elementy wiązki przewodów. |

| Energia odnawialna | Złącza panelu słonecznego, komponenty falownika, układy elektryczne turbiny wiatrowej. |

| Telekomunikacja | Warunki RF, komponenty antenowe, części transmisji sygnału. |

| Urządzenia medyczne | Elektrody precyzyjne, elementy sprzętu diagnostycznego. |

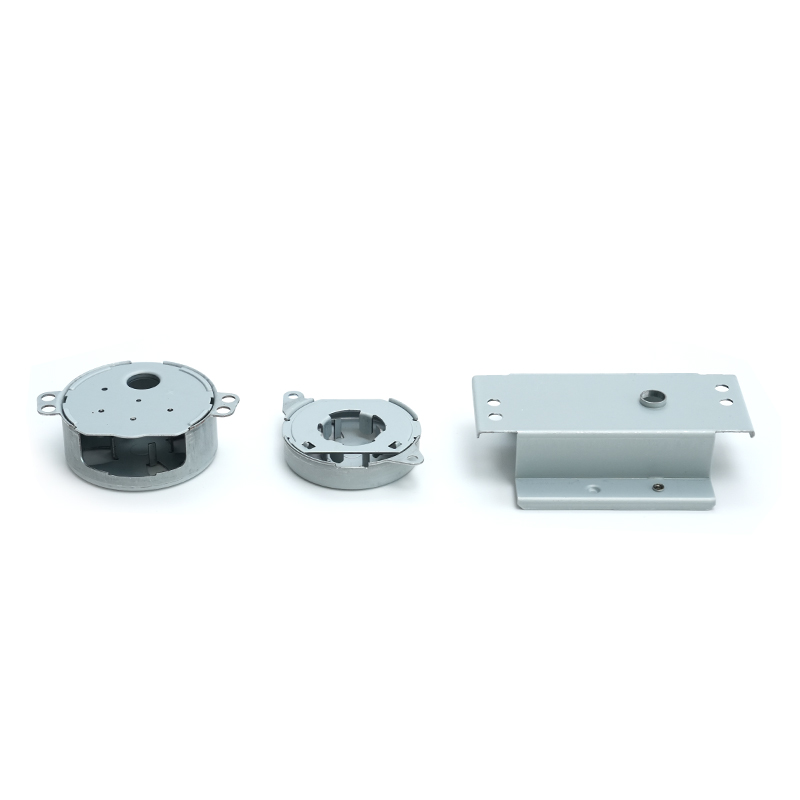

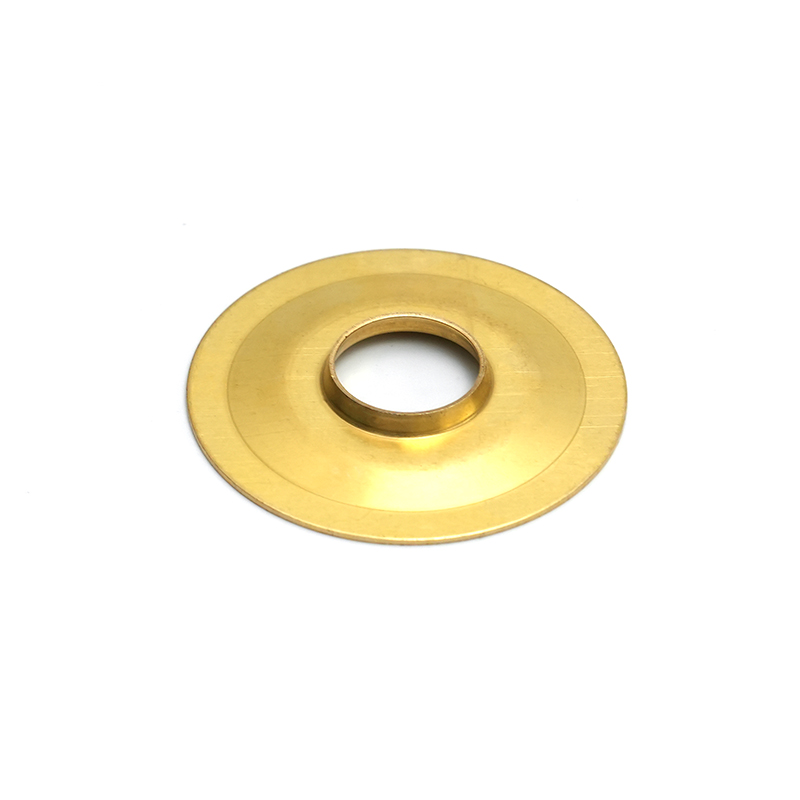

Proces produkcyjny części stemplowania miedzi

Produkcja wysokiej jakości miedzianych znaczków obejmuje kilka kroków:

1. Wybór materiału

- Czysta miedź (C11000) dla wysokiej przewodności.

- Stopy miedzi (mosiądz, brąz) dla zwiększonej wytrzymałości i odporności na korozję.

2. Blanking

- Przed utworzeniem arkusze są krojone w mniejsze puste pola.

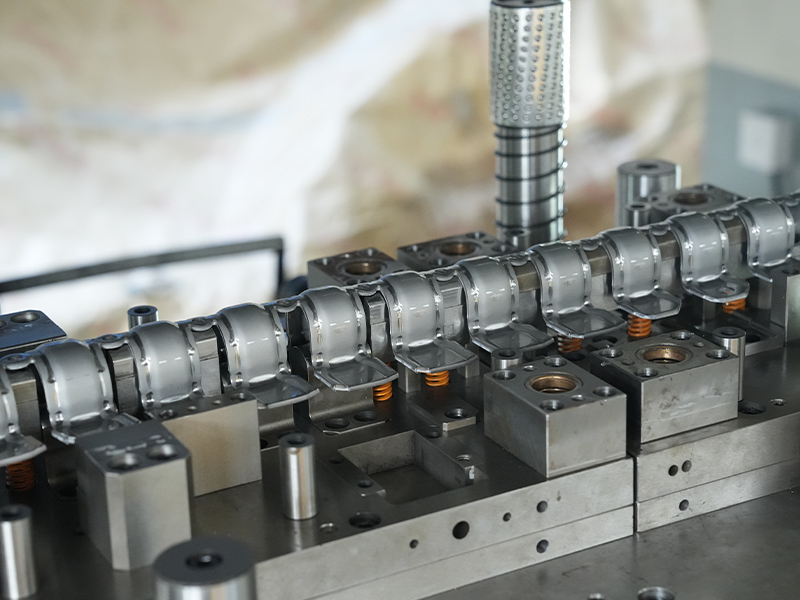

3. Stampowanie/formowanie

- Umiera kształt miedzi w pożądaną formę poprzez uderzenie, zginanie lub głęboki rysunek.

4. Wykończenie

- Pobranie, poszycie (cyna, nikiel lub srebro) lub wyżarzanie w celu poprawy wydajności.

5. Inspekcja jakości

- Kontrole wymiarowe, testy przewodności i testy warunków skrajnych zapewniają niezawodność.

Kluczowe rozważania przy wyborze części stemplowania miedzi

Aby zapewnić optymalną wydajność, rozważ następujące czynniki:

1. Klasa materiałowa

- Elektrolityczna twarda skok (ETP) miedź (C11000): Najlepsze do zastosowań elektrycznych.

- Stopy miedzi (mosiądz C26000, brąz fosforowy C51000): Stosowane tam, gdzie wytrzymałość i odporność na zużycie są krytyczne.

2. Precyzja i tolerancje

- Ciasne tolerancje (± 0,05 mm) są niezbędne do wysokowydajnej elektroniki.

3. Wykończenie powierzchniowe

- Patowanie (cyna, nikiel lub złoto) może być wymagane do odporności na korozję lub lutowalność.

4. Wielkość produkcji

- Stłoczenie progresywne dla zamówień o dużej objętości.

- Metody narzędzi i Die dla niestandardowych części o niskiej głowie.

Trendy branżowe w stemplu miedzianym

- Miniaturyzacja -Zapotrzebowanie na mniejsze, bardzo precyzyjne komponenty w elektronice.

- Zrównoważona produkcja - Zwiększone stosowanie miedzi z recyklingu.

- Automatyzacja - CNC i tłoczenie robotyczne poprawiają wydajność i spójność.

- Zastosowania o wysokiej częstotliwości - Urządzenia 5G i IoT wymagają zaawansowanych stemplów miedzianych.

Standardy jakości miedzianych części stemplowanych

Aby zapewnić niezawodność, producenci przestrzegają standardów branżowych, takich jak:

- ASTM B370 (Miedziany arkusz/pasek do zastosowań elektrycznych)

- ISO 9001 (Systemy zarządzania jakością)

- ROHS i osiągnięcie zgodności (Ograniczenie niebezpiecznych substancji)

Wniosek

Części do stemplowania miedzi odgrywają kluczową rolę we współczesnych branżach, oferując niezrównaną przewodność, trwałość i wszechstronność. Niezależnie od tego, czy w przypadku zastosowań elektronicznych, motoryzacyjnych czy energii odnawialnej wybór odpowiedniego materiału, poziomu precyzyjnego i procesu produkcyjnego jest kluczem do wydajności.

Zrozumienie metod produkcji, zastosowań i trendów branżowych firmy mogą podejmować świadome decyzje przy pozyskiwaniu stemplowania miedzi. W miarę postępu technologii popyt na wysokiej jakości, precyzyjne elementy miedziane będzie rosły.