W nieustannym dążeniu do lepszych, szybszych i wydajniejszych produktów inżynierowie i projektanci stoją przed ciągłą walką z podstawowym prawem fizyki: masą. Przez dziesięciolecia równanie było proste: większa wytrzymałość wymagała więcej materiału, co nieuchronnie oznaczało większą wagę. Cięższe komponenty wymagają więcej energii do poruszania się, wywierają większe obciążenie na otaczające części i ograniczają możliwości projektowe. Paradygmat ten został jednak zdecydowanie złamany. Kluczem do tej rewolucji inżynieryjnej nie jest tajemniczy nowy stop z science fiction, ale wyrafinowane zrozumienie znanego materiału —aluminium— i precyzyjnego procesu produkcyjnego, który uwalnia jego potencjał: tłoczenie metalu.

Celem nie jest już tylko stworzenie czegoś silnego. Chodzi o to, aby był mocny tam, gdzie powinien, lekki tam, gdzie może być i trwały przez cały zamierzony okres życia. Jest to obietnica wysokowydajnego tłoczenia aluminium.

Dlaczego aluminium? Coś więcej niż tylko lekki metal

Chociaż jego najbardziej znaną cechą jest niska gęstość (aluminium stanowi około jednej trzeciej masy stali), skupienie się wyłącznie na wadze nie pozwala uzyskać szerszego obrazu. Prawdziwa wartość aluminium polega na jego pełnym pakiecie właściwości:

Doskonały stosunek wytrzymałości do masy: To jest podstawa jego atrakcyjności. Niektóre stopy aluminium, szczególnie seria 7000 (stopowana cynkiem) i seria 2000 (stopowana miedzią), mogą zbliżać się do wytrzymałości niektórych stali, będąc jednocześnie znacznie lżejsze. Pozwala to na projektowanie komponentów, które są zarówno wytrzymałe, jak i lekkie.

Naturalna odporność na korozję: Pod wpływem powietrza aluminium natychmiast tworzy na swojej powierzchni cienką, twardą warstwę tlenku glinu. Warstwa ta jest wysoce odporna na korozję i samoodnawia się w przypadku uszkodzenia. Ta nieodłączna właściwość sprawia, że wytłoczki aluminiowe idealnie nadają się do zastosowań narażonych na działanie żywiołów, trudnych warunków lub chemikaliów, zmniejszając lub eliminując potrzebę stosowania dodatkowych powłok ochronnych.

Wysoka przewodność elektryczna i cieplna: Aluminium jest doskonałym przewodnikiem zarówno energii elektrycznej, jak i ciepła, ustępując jedynie miedzi wśród metali pospolitych. Jest to niezbędne w przypadku radiatorów, obudów elektrycznych, szyn zbiorczych i podzespołów, w których zarządzanie energią cieplną lub elektryczną ma kluczowe znaczenie.

Doskonała obrabialność i formowalność: Chociaż istnieją twardsze stopy, większość stopów aluminium klasy tłoczonej jest wysoce plastyczna. Dzięki temu można je prasować, wyginać i ciągnąć w złożone kształty bez pękania lub uszkodzenia, co jest kluczową cechą procesu tłoczenia.

Nieiskrujące i niemagnetyczne: Właściwości te sprawiają, że aluminium jest bezpiecznym wyborem do zastosowań w środowiskach lotnych, takich jak zakłady naftowe i gazowe czy chemiczne, a także we wrażliwych urządzeniach elektronicznych, w których należy unikać zakłóceń magnetycznych.

Zrównoważony rozwój: Aluminium nadaje się w 100% do recyklingu bez utraty jego nieodłącznych właściwości. Proces recyklingu wymaga jedynie około 5% energii potrzebnej do produkcji pierwotnego aluminium z rudy. To sprawia, że jest to kamień węgielny zrównoważonego projektowania i produkcji.

Precyzyjna moc tłoczenia metali

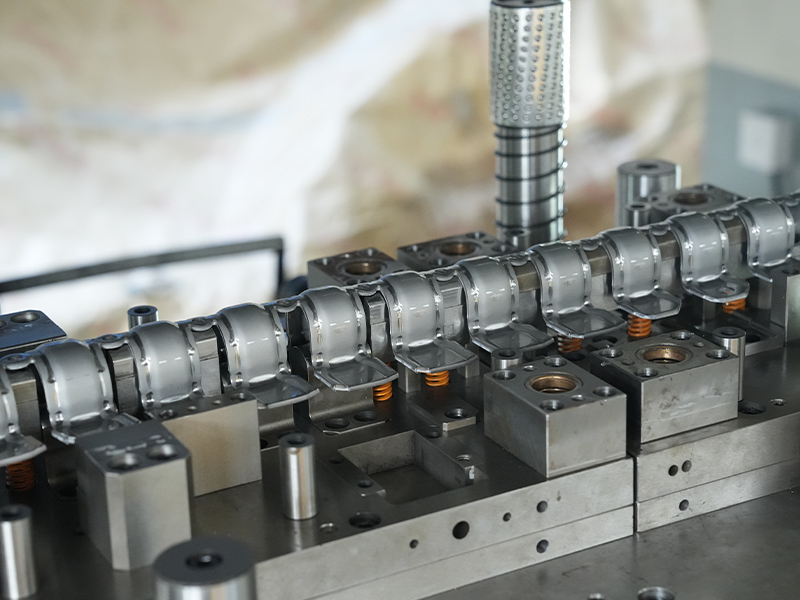

Materiał jest tak dobry, jak proces zastosowany do jego ukształtowania. Tłoczenie metali to proces produkcyjny o dużej objętości, w którym wykorzystuje się precyzyjne matryce i mocne prasy do przekształcania płaskiej blachy (w tym przypadku cewki aluminiowej lub półwyrobu) w określone, często złożone kształty.

Proces ten obejmuje serię operacji, które można wykonać jednym naciśnięciem lub na kilku matrycach:

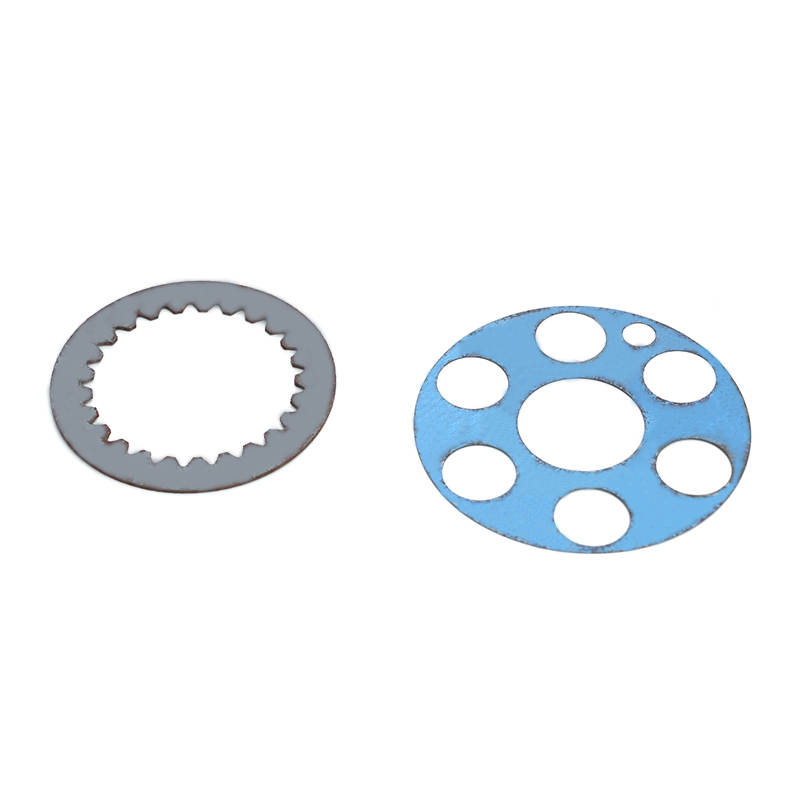

Wygaszanie: Ścinanie ogólnego zarysu części z większego arkusza.

Przebijanie: Dziurkowanie otworów o różnych rozmiarach i kształtach.

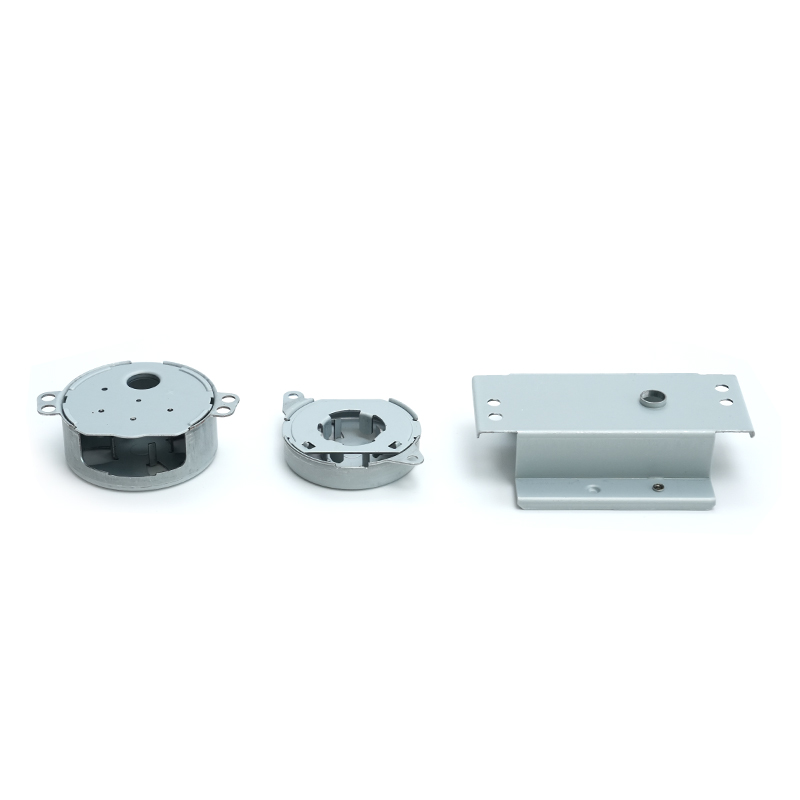

Zginanie: Formowanie metalu pod kątem wzdłuż osi prostej.

Rysunek: Rozciąganie metalu do głębokiego kształtu przypominającego miseczkę to bardziej złożona operacja, która wymaga starannej kontroli, aby uniknąć przerzedzenia i rozdarcia.

Monetowanie: Stosowanie wysokiego ciśnienia w celu uzyskania precyzyjnych, ostrych detali lub wygładzenia powierzchni.

W przypadku aluminium proces tłoczenia musi być skrupulatnie skalibrowany. Matryce muszą być zaprojektowane tak, aby uwzględniały specyficzne właściwości sprężyste aluminium (jego tendencję do nieznacznego powrotu do pierwotnego kształtu po zginaniu) i jego różną wytrzymałość na rozciąganie w porównaniu ze stalą. Prawidłowo wykonane tłoczenie pozwala uzyskać części o wyjątkowej spójności wymiarowej, dużej przepustowości i minimalnej ilości odpadów materiałowych.

Inżynieria dla trwałej siły: jest w projekcie

Stworzenie części aluminiowej, która jest zarówno lekka, jak i trwała, nie polega tylko na wyborze odpowiedniego stopu i jego tłoczeniu. Trwała wytrzymałość jest wbudowana w komponent poprzez inteligentną konstrukcję i procesy wtórne.

1. Krytyczna rola doboru stopów:

Nie całe aluminium jest sobie równe. Wybór stopu jest pierwszą i najważniejszą decyzją. Obudowa elektryczna może wykorzystywać wysoce przewodzący stop serii 1000, podczas gdy krytyczny wspornik konstrukcyjny lotniczy wymagałby stopu 7075 o wysokiej wytrzymałości. Głęboko zanurzony zbiornik paliwa może wymagać wyjątkowej odkształcalności stopu 3003. Zrozumienie wymagań mechanicznych, środowiska i procesu formowania jest niezbędne do wyboru stopu, który zapewni długoterminową wydajność.

2. Projektowanie z geometrią: żebra, filety i formy:

Wytrzymałość nie wynika tylko z grubości. Płaski, cienki arkusz aluminium jest elastyczny. Ale ten sam arkusz, po wytłoczeniu strategicznymi żebrami, koralikami, kołnierzami i krzywiznami, staje się niesamowicie sztywny i mocny. Koncepcja ta znana jest jako zwiększenie momentu bezwładności . Dodając te cechy geometryczne, inżynierowie mogą radykalnie zwiększyć sztywność i nośność części bez dodawania znacznej masy. Dobrze umieszczone żebro może wykonać zadanie znacznie grubszego —i cięższego— kawałka metalu. Na tym polega istota osiągania siły bez ciężaru.

3. Unikanie koncentracji stresu:

Ostre narożniki wewnętrzne są piętą achillesową ’ każdej metalowej części. Działają jako punkty koncentracji naprężeń, co sprawia, że część jest bardzo podatna na pękanie, szczególnie przy cyklicznym (powtarzającym się) obciążeniu. Proces tłoczenia pozwala na włączenie hojnych filety (zaokrąglone narożniki wewnętrzne) w projekcie matrycy. Filety te rozkładają naprężenia na szerszym obszarze, znacznie zwiększając trwałość zmęczeniową części i ogólną trwałość.

4. Zwiększanie trwałości dzięki obróbce powierzchni:

Nawet biorąc pod uwagę naturalną odporność aluminium na korozję, niektóre zastosowania wymagają więcej. Dobra wiadomość jest taka, że aluminium jest bardzo podatne na różnorodne obróbki powierzchni, które mogą jeszcze bardziej wydłużyć jego żywotność:

Anodowanie: Proces elektrochemiczny, który zagęszcza naturalną warstwę tlenku, tworząc niezwykle twardą, trwałą i odporną na korozję powierzchnię, którą można również barwić na różne kolory w celu brandingu lub identyfikacji.

Powłoka konwersyjna chromianowa (folia chemowa): Zapewnia solidną warstwę ochronną, która zwiększa odporność na korozję i poprawia przyczepność farby i podkładów.

Powłoka proszkowa: Zapewnia grubą, wytrzymałą i atrakcyjną powłokę polimerową, która zapewnia doskonałą ochronę przed ścieraniem, chemikaliami i ekspozycją na promieniowanie UV.

Zastosowania w świecie rzeczywistym: gdzie liczy się lekka siła

Korzyści z tłoczenia aluminium przekładają się na wymierne korzyści w niezliczonych branżach:

Lotnictwo i kosmonautyka: Każdy gram zaoszczędzony w samolocie przekłada się bezpośrednio na oszczędność paliwa, zwiększony zasięg i większą ładowność. Od lekkich wsporników konstrukcyjnych i ram siedzeń po skomplikowane komponenty w systemach awionicznych, wytłoczki aluminiowe są wszechobecne na niebie, ponieważ zapewniają wymaganą wytrzymałość i niezawodność bez masy.

Motoryzacja: Dążenie do poprawy efektywności paliwowej i rozwój pojazdów elektrycznych (EV) sprawiły, że redukcja masy stała się głównym celem projektowym. Wytłoczki aluminiowe stosuje się w panelach nadwozia, systemach zderzaków, obudowach akumulatorów, radiatorach energoelektroniki i elementach wewnętrznych. W przypadku pojazdów elektrycznych zmniejszenie masy bezpośrednio zwiększa zasięg akumulatora.

Elektronika i Telekomunikacja: Urządzenia w naszych kieszeniach i serwery zasilające Internet wymagają komponentów, które skutecznie zarządzają ciepłem, chronią przed zakłóceniami elektromagnetycznymi i są wystarczająco lekkie do przenośnych konstrukcji. Wytłoczki aluminiowe doskonale nadają się do radiatorów, podwozi, ram i osłon złączy.

Wyroby medyczne: Przenośność jest często kluczowa dla sprzętu medycznego. Urządzenia diagnostyczne, narzędzia chirurgiczne i przenośne monitory charakteryzują się wytrzymałością, lekkością i łatwością sterylizacji, jakie zapewniają wytłoczki aluminiowe.

Energia odnawialna: Ramy paneli słonecznych i osprzęt montażowy, a także komponenty turbin wiatrowych są narażone na trudne warunki zewnętrzne przez dziesięciolecia. Odporność aluminium na korozję i stosunek wytrzymałości do masy sprawiają, że jest to idealny wybór zapewniający długoterminową integralność strukturalną instalacji energii odnawialnej.

Partnerstwo dla sukcesu: poza prasą

Osiągnięcie wysokiej jakości, trwałej części tłoczonej aluminium jest wspólnym wysiłkiem projektanta i producenta. Oto, na co należy zwrócić uwagę u partnera stemplującego:

Wczesne zaangażowanie projektowe (DFM): Dobry partner zaoferuje analizę Design for Manufacturability (DFM). Mogą wcześnie przejrzeć Twoje projekty, aby zasugerować modyfikacje, które poprawiają stemplowalność, obniżają koszty i zwiększają wytrzymałość —takie jak optymalizacja promieni zgięcia lub sugerowanie najbardziej wydajnego kierunku ziaren materiału.

Ekspertyza materiałowa: Powinni posiadać głęboką wiedzę na temat różnych stopów aluminium i ich właściwości, aby poprowadzić Cię w kierunku najlepszego materiału dla Twojego konkretnego zastosowania, środowiska i budżetu.

Precyzyjne wytwarzanie narzędzi i matryc: Matryca jest sercem procesu tłoczenia. Precyzja w projektowaniu i konstrukcji matryc nie podlega negocjacjom w przypadku produkcji części, które są spójne, dokładne i wolne od wad.

Możliwości procesów wtórnych: Partner, który może również zarządzać procesami wykończeniowymi, takimi jak anodowanie lub malowanie proszkowe, upraszcza łańcuch dostaw i zapewnia kontrolę jakości od surowca do gotowej części.

Wniosek: Synergia materiału i procesu

Dążenie do tworzenia mocniejszych, lżejszych i trwalszych produktów nie polega na jednym magicznym rozwiązaniu. Chodzi o inteligentną synergię nauki o materiałach i inżynierii precyzyjnej. Aluminium zapewnia niezwykłe surowe właściwości: mieszankę lekkości, wrodzonej wytrzymałości i odporności na środowisko. Proces tłoczenia metalu zapewnia metodę kontrolowania i udoskonalania tego materiału, przekształcając go w złożone geometrie o wysokiej wytrzymałości, które wymykają się jego ciężarowi.

Wychodząc poza stary paradygmat “większa waga równa się większej wytrzymałości” i przyjmując zasady inteligentnego projektowania, doboru stopów i precyzyjnej produkcji, inżynierowie mogą naprawdę osiągnąć to, co najlepsze z obu światów. Potrafią tworzyć wytrzymałe, niezawodne i wydajne komponenty, jakich wymagają nowoczesne innowacje, jednocześnie redukując zbędny ciężar. W świecie coraz bardziej skupionym na wydajności i zrównoważonym rozwoju, części do tłoczenia aluminium nie są tylko dobrą opcją—są podstawą do budowania lżejszej, silniejszej przyszłości.