Części do stemplowania ze stali nierdzewnej , komponenty aluminiowe i części z tworzyw sztucznych to trzy najczęściej używane materiały we współczesnej produkcji. Każda z nich oferuje unikalne zalety i wady w zależności od wymagań dotyczących zastosowania, kosztów, wydajności i projektowania. Zrozumienie rozróżnień między tymi materiałami może pomóc inżynierom, projektantom i producentom wybrać najbardziej odpowiedni materiał do swoich projektów.

Siła materiału i wydajność mechaniczna

Jednym z głównych rozważań w wyborze materiałów jest ich siła mechaniczna.

Stal nierdzewna:

Części do stemplowania ze stali nierdzewnej są znane z wysokiej wytrzymałości na rozciąganie i doskonałej odporności na zmęczenie. Mogą wytrzymać duże obciążenia, wysokie ciśnienie i powtarzające się naprężenie bez deformowania lub awarii. To sprawia, że stal nierdzewna jest idealna do zastosowań, w których integralność strukturalna ma kluczowe znaczenie, takie jak ramy motoryzacyjne, maszyny przemysłowe i sprzęt budowlany.

Aluminium:

Aluminium oferuje umiarkowaną wytrzymałość, która jest niższa niż w przypadku stali nierdzewnej. Jednak aluminium jest wysoce odpowiednie do zastosowań, w których pożądana jest kombinacja siły i lekkiej wagi, takich jak komponenty lotnicze i transportowe. Choć nie tak mocne jak stal nierdzewna, nowoczesne stopy aluminium można zaprojektować, aby zapewnić imponującą wydajność wielu zastosowań.

Plastikowy:

Elementy plastikowe są ogólnie słabsze niż ze stali nierdzewnej i aluminium. Są podatne na deformację przy wysokich obciążeniach lub długoterminowym naprężeniu, chociaż tworzywa inżynieryjne, takie jak poliwęglan lub nylon, mogą oferować lepszą wydajność mechaniczną. Tworzywa sztuczne najlepiej nadają się do zastosowań, w których obciążenia strukturalne są minimalne, a elastyczność lub izolacja jest ważniejsza.

Rozważania dotyczące wagi

Waga często odgrywa kluczową rolę w decyzjach produkcyjnych, szczególnie w urządzeniach motoryzacyjnych, lotniczych i przenośnych.

Stal nierdzewna:

Stal nierdzewna jest gęsta i ciężka, co może być wadą w zastosowaniach, w których ważna jest redukcja masy. Jednak jego wysoki stosunek wytrzymałości do masy może zrównoważyć to w zastosowaniach strukturalnych, w których trwałość jest niezbędna.

Aluminium:

Aluminium jest znacznie lżejsze niż stal nierdzewna, często ważąc około jednej trzeciej. Jego niska gęstość sprawia, że jest idealny do zastosowań, w których oszczędności masy poprawia wydajność energetyczną, wydajność lub łatwość obsługi.

Plastikowy:

Plastik jest najlżejszym z trzech materiałów, często dramatycznie zmniejszając ogólną masę komponentów. Lekkie części tworzyw sztucznych są szeroko stosowane w elektronice użytkowej, opakowaniu i wnętrzach samochodowych.

Odporność na korozję

Odporność na korozję jest istotną kwestią dla części narażonych na wilgoć, chemikalia lub trudne środowiska.

Stal nierdzewna:

Stal nierdzewna jest wysoce odporna na korozję, rdzę i barwienie ze względu na obecność chromu, która tworzy na powierzchni warstwę pasywną tlenku. To sprawia, że stemplowanie stali nierdzewnej są odpowiednie do zastosowań na zewnątrz, morskiej i przetwarzania żywności.

Aluminium:

Aluminium naturalnie tworzy cienką warstwę tlenku, która zapewnia umiarkowaną odporność na korozję. Jest jednak bardziej podatny na niektóre rodzaje korozji, takie jak wżery, gdy jest narażone na solankę lub środowiska kwaśne. Powłoki ochronne lub anodowanie mogą poprawić odporność na korozję aluminium.

Plastikowy:

Tworzywa sztuczne są z natury odporne na korozję i nie rdzewieją. Mogą oprzeć się wielu ekspozycjom chemicznym, które degradowałyby metale. Jednak pękanie światła UV i stres środowiskowych może z czasem wpływać na niektóre tworzywa sztuczne.

Porównanie kosztów

Koszt jest często decydującym czynnikiem wyboru materiału.

Stal nierdzewna:

Stal nierdzewna jest na ogół droższa niż aluminium, a większość tworzyw sztucznych, zarówno pod względem kosztów surowców i przetwarzania. Jednak jego siła i trwałość często uzasadniają wyższe koszty w krytycznych zastosowaniach.

Aluminium:

Aluminium jest zwykle tańsze niż stal nierdzewna, ale bardziej kosztowne niż standardowe tworzywa sztuczne. Jego umiarkowana cena, w połączeniu z lekkimi nieruchomościami, sprawia, że wiele aplikacji inżynieryjnych jest opłacalne.

Plastikowy:

Plastik jest zwykle najtańszą opcją, szczególnie w przypadku produkcji o dużej objętości. Formowanie wtryskowe i inne procesy formowania tworzyw sztucznych umożliwiają masową produkcję przy niskich kosztach, dzięki czemu tworzywa sztuczne odpowiednie dla towarów konsumpcyjnych i jednorazowych komponentów.

Względy produkcji i stemplowania

Proces produkcyjny może wpływać zarówno na elastyczność kosztów, jak i projektowania.

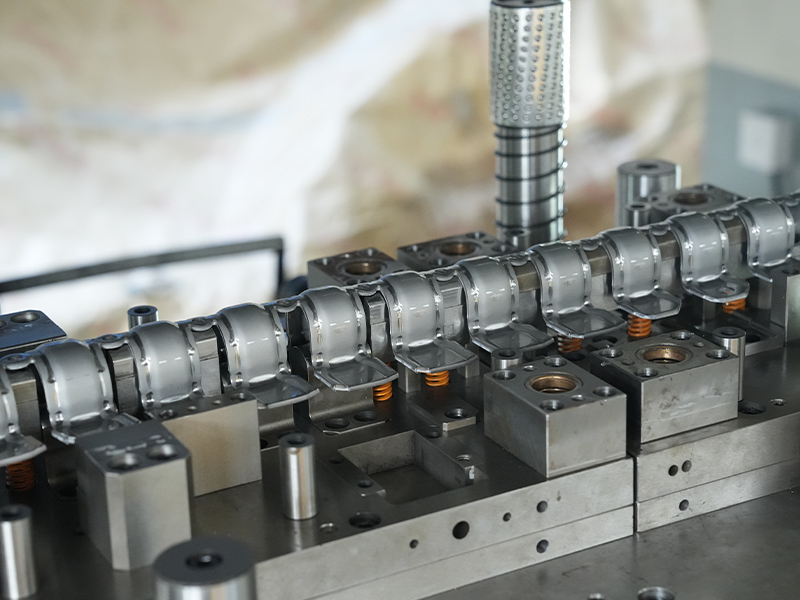

Stal nierdzewna:

Stłoczenie stali nierdzewnej wymaga wysokiej jakości matryc i precyzyjnej kontroli, ponieważ materiał jest twardy i odporny na deformację. Stal nierdzewna może utrzymać ciasne tolerancje i złożone geometrie, ale może wymagać większej konserwacji energii i narzędzi.

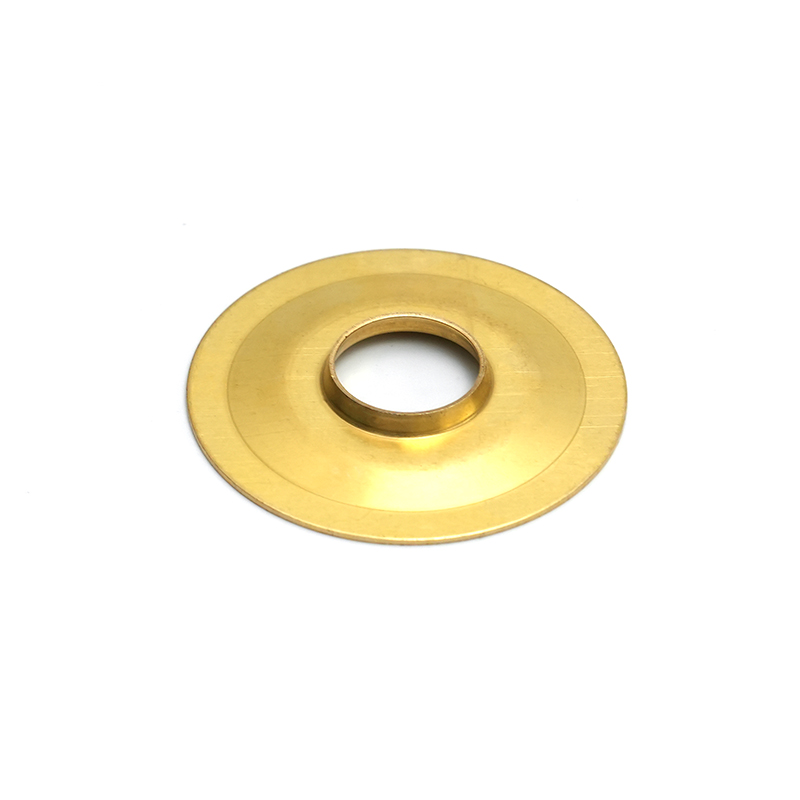

Aluminium:

Aluminium jest łatwiejsze do stemplowania i utworzenia niż stal nierdzewna ze względu na niższą wytrzymałość i plastyczność. Jest mniej ścierny dla narzędzi i pozwala na stosunkowo złożone kształty, choć może być podatny na pękanie, jeśli jest przepracowany.

Plastikowy:

Elementy plastikowe są zwykle formowane, a nie wytłoczone. Formowanie wtryskowe pozwala na skomplikowane wzory, puste konstrukcje i zintegrowane cechy, które byłyby trudne w przypadku metali. Łatwość produkcji plastiku jest znaczącą zaletą dla złożonych części lub produkcji o dużej objętości.

Właściwości termiczne i elektryczne

Charakterystyka termiczna i elektryczna materiałów wpływają na ich przydatność do niektórych zastosowań.

Stal nierdzewna:

Stal nierdzewna ma niską przewodność termiczną i elektryczną w porównaniu z aluminium. Chociaż nie jest to problem dla zastosowań strukturalnych, ogranicza jego zużycie w komponentach wymagających rozpraszania ciepła lub przewodnictwa elektrycznego.

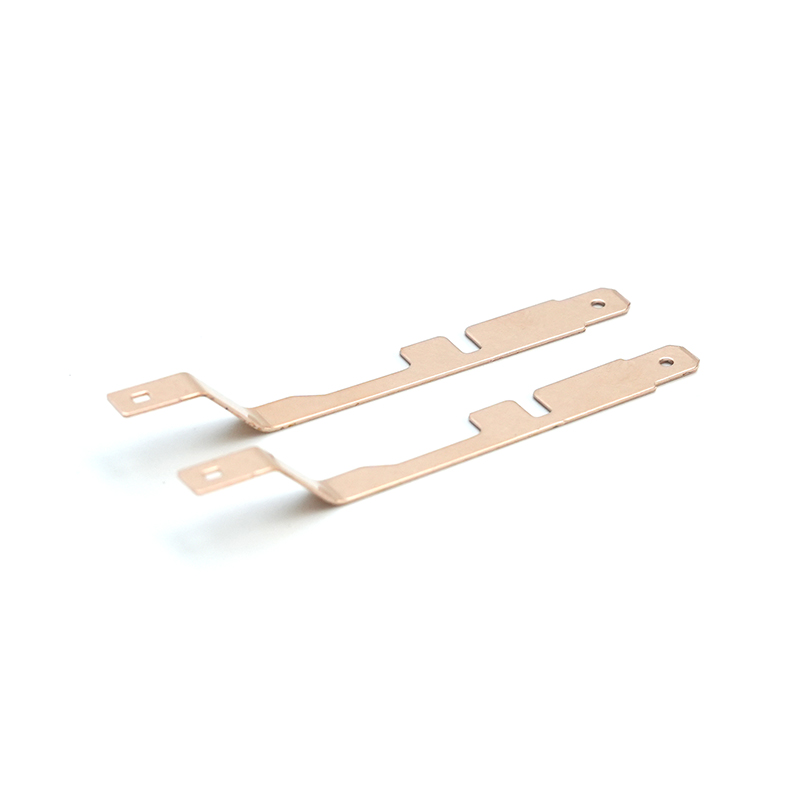

Aluminium:

Aluminium jest doskonałym przewodnikiem ciepła i prądu, dzięki czemu jest idealny do radiatorów, obudów elektronicznych i elementów elektrycznych.

Plastikowy:

Tworzywa sztuczne są ogólnie izolacyjne, zarówno elektrycznie, jak i termicznie. Ta nieruchomość jest korzystna w przypadku komponentów elektronicznych, zapewniających bezpieczeństwo i zmniejszając utratę energii w zastosowaniach izolacyjnych.

Opcje estetyczne i wykończenia powierzchni

Wygląd komponentów może być ważny dla części skierowanych do konsumentów lub widocznych.

Stal nierdzewna:

Stal nierdzewna oferuje elegancki, nowoczesny wygląd i może być wypolerowana, szczotkowana lub pokryta, aby osiągnąć różne efekty estetyczne. Jego trwałość powierzchniowa utrzymuje wygląd w czasie.

Aluminium:

Aluminium można również anodować lub pokryć w celu stworzenia dekoracyjnych wykończeń i poprawy odporności na korozję. Może jednak łatwiej zarysować niż stal nierdzewna.

Plastikowy:

Tworzywa sztuczne oferują największą różnorodność koloru, tekstury i przejrzystości. Można je uformować w praktycznie dowolny kształt i wykończyć z malowaniem, powłoką lub teksturowaniem, aby dopasować wymagania projektowe.

Względy środowiskowe

Zrównoważony rozwój i wpływ na środowisko są coraz ważniejszymi czynnikami w selekcji materialnych.

Stal nierdzewna:

Stal nierdzewna jest wysoce nadchodząca do recyklingu, a zawartość recyklingu może znacznie zmniejszyć wpływ na środowisko. Jego trwałość zmniejsza również potrzebę częstej wymiany, przyczyniając się do zrównoważonego rozwoju.

Aluminium:

Aluminium jest również wysoce nadające się do recyklingu i można je ponownie przetworzyć przy stosunkowo niskim zużyciu energii. Jego lekki charakter może zmniejszyć zużycie energii w aplikacjach transportowych.

Plastikowy:

Recykling tworzyw sztucznych jest trudniejszy i mniej wydajny, a wiele tworzyw sztucznych kończy się na wysypiskach lub spopie. Dostępne są biodegradowalne lub recyklingowe tworzywa sztuczne, ale mają ograniczenia w porównaniu z metali pod względem trwałości i siły.

Przydatność aplikacji

Stal nierdzewna:

Idealny do zastosowań wymagających siły, odporności na korozję i trwałości, takich jak elementy konstrukcyjne, urządzenia medyczne, naczynia kuchenne i części motoryzacyjne.

Aluminium:

Najlepsze dla lekkich struktur, rozpraszania ciepła i zastosowań o umiarkowanej wytrzymałości, w tym lotnicze, ciała motoryzacyjne i obudowy elektroniczne.

Plastikowy:

Nadaje się do zastosowań o niskim obciążeniu, izolacji, złożonych kształtów lub produktów wrażliwych na koszty, takich jak elektronika konsumpcyjna, opakowanie i towary gospodarstwa domowego.

Wniosek

Wybór między częściami stemplowania ze stali nierdzewnej, komponentami aluminiowymi i częściami tworzyw sztucznych zależy od równoważenia wydajności, kosztów, wagi i czynników środowiskowych. Stal nierdzewna wyróżnia się wytrzymałością, trwałością i odpornością na korozję, ale jest ciężka i kosztowna. Aluminium oferuje kompromis między siłą i lekką, z dobrą odpornością na korozję i możliwość produkcji. Plastik ma najbardziej wszechstronny kształt, kolor i wagę, ale nie ma siły mechanicznej i długoterminowej trwałości w porównaniu z metali.

Ostatecznie wybór materiałów powinien uwzględniać nie tylko wymagania funkcjonalne zastosowania, ale także ograniczenia produkcyjne, cele kosztów i zrównoważonego rozwoju. Dzięki starannej analizowaniu tych czynników inżynierowie i projektanci mogą podejmować świadome decyzje, które maksymalizują wydajność, jednocześnie minimalizując koszty i wpływ na środowisko.