Funkcjonalna rola stalowych kołnierzy samochodowych w konstrukcjach pojazdów

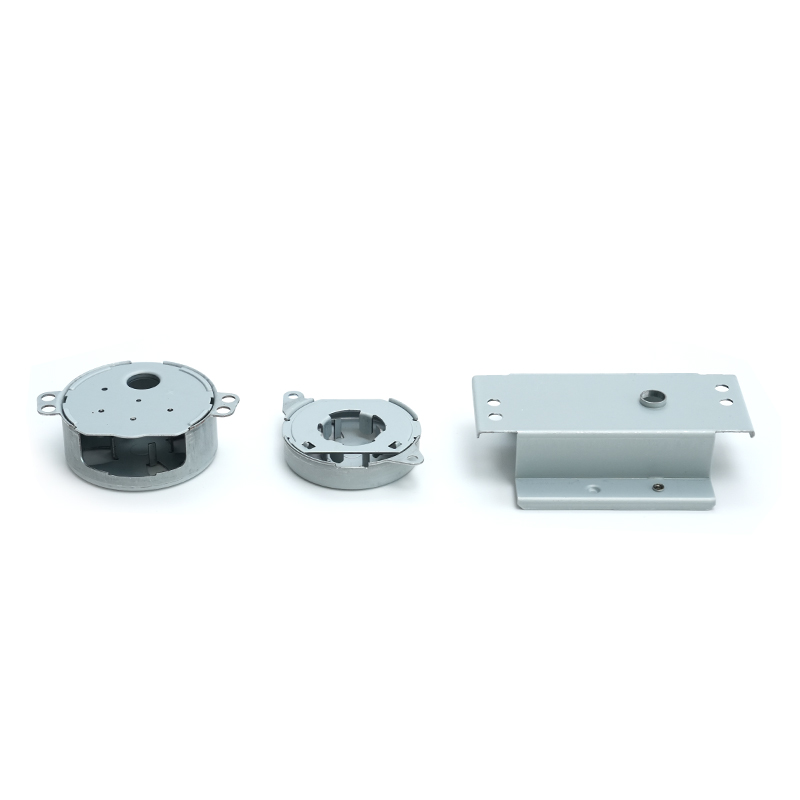

An kołnierz ze stali samochodowej to uformowana krawędź lub wystająca krawędź używana do łączenia, wzmacniania lub wyrównywania metalowych elementów pojazdu. W nowoczesnych konstrukcjach pojazdów kołnierze są niezbędne do przenoszenia obciążeń, dokładności wymiarowej i integralności połączeń. Można je powszechnie spotkać w zespołach podwozia, konstrukcjach nadwozia w kolorze białym (BIW), układach wydechowych, wspornikach zawieszenia i obudowach układu napędowego. Zwiększając lokalną sztywność i zapewniając kontrolowane powierzchnie łączenia, kołnierze stalowe bezpośrednio wpływają na odporność na zderzenia, zachowanie wibracyjne i długoterminową trwałość.

W przeciwieństwie do zwykłych krawędzi metalowych, kołnierze samochodowe są projektowane z precyzyjną geometrią, aby spełnić wymagania dotyczące wytrzymałości, zmęczenia i możliwości produkcyjnych. Ich wymiary, promienie zgięcia i grubość materiału są określane na etapie projektowania pojazdu, aby zapewnić zgodność z procesami spawania, skręcania lub klejenia stosowanymi w produkcji masowej.

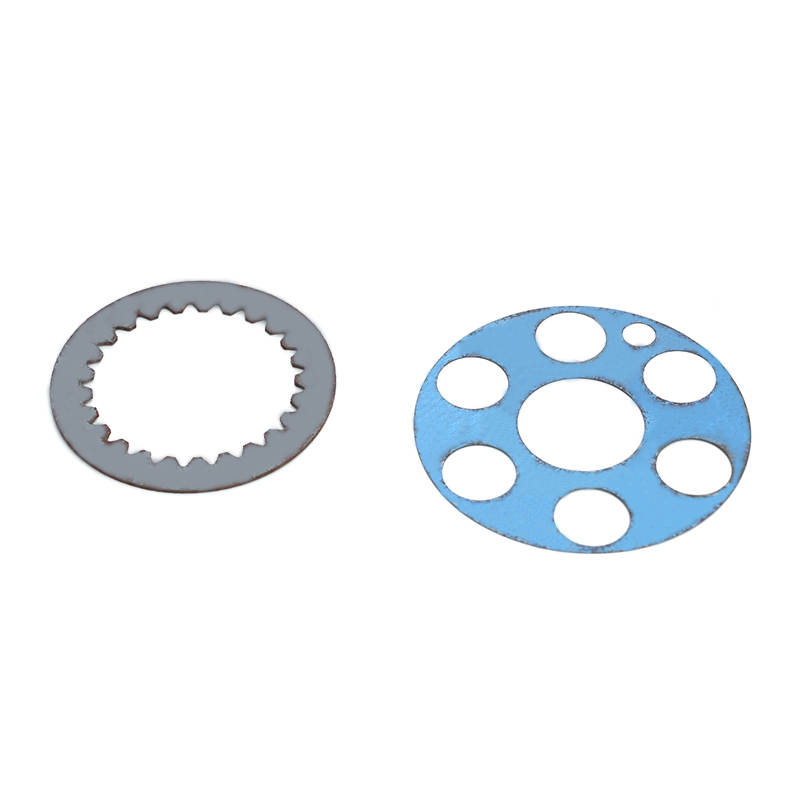

Typowe typy kołnierzy stalowych samochodowych i ich zastosowania

Kołnierze stalowe samochodowe różnią się formą w zależności od wymagań funkcjonalnych. Każdy typ obsługuje określony cel montażu lub wydajności w systemie pojazdu.

- Kołnierze konstrukcyjne: stosowane w panelach nadwozia, szynach ramy i belkach poprzecznych w celu poprawy sztywności i zapewnienia powierzchni spawalniczych.

- Kołnierze montażowe: zintegrowane ze wspornikami, wahaczami i mocowaniami silnika do połączeń śrubowych lub nitowanych.

- Kołnierze uszczelniające: Znajdują się w układach wydechowych, obudowach przekładni i obudowach płynów, gdzie wymagane jest ściskanie uszczelki.

- Kołnierze wzmacniające: dodawane do cienkościennych części stalowych, aby zapobiec odkształceniom i poprawić trwałość zmęczeniową.

Wybór odpowiedniego typu kołnierza gwarantuje, że komponenty spełnią wymagania zarówno mechaniczne, jak i montażowe, bez niepotrzebnego użycia materiału lub dodatkowego ciężaru.

Gatunki stali powszechnie stosowane w kołnierzach samochodowych

Wybór materiału odgrywa kluczową rolę w działaniu kołnierza. Kołnierze stalowe samochodowe są zwykle produkowane ze stali węglowej lub zaawansowanej stali o wysokiej wytrzymałości (AHSS), w zależności od warunków obciążenia i wymagań bezpieczeństwa.

| Stopień stali | Typowa siła plastyczności | Typowe zastosowania |

| Stal niskowęglowa | 140–210 MPa | Panele nadwozia, wsporniki niekrytyczne |

| Stal niskostopowa o wysokiej wytrzymałości | 300–550 MPa | Części podwozia, kołnierze montażowe |

| Zaawansowana stal o wysokiej wytrzymałości | 600–1000 MPa | Konstrukcje zderzeniowe, elementy krytyczne dla bezpieczeństwa |

Stale o wyższej wytrzymałości pozwalają na stosowanie cieńszych kołnierzy przy jednoczesnym zachowaniu wydajności, wspieraniu lekkiej konstrukcji pojazdu i poprawionej efektywności paliwowej.

Procesy produkcyjne stalowych kołnierzy samochodowych

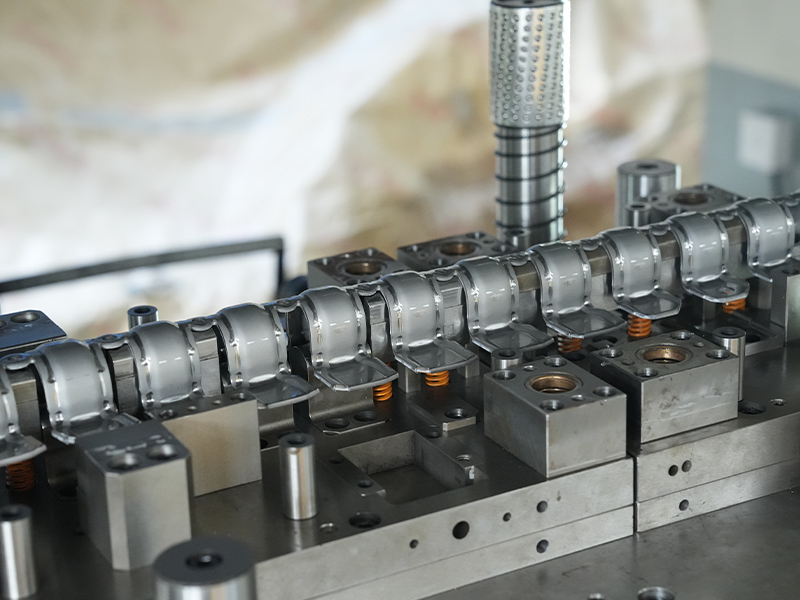

Kołnierze ze stali samochodowej powstają w wyniku bardzo precyzyjnych procesów, aby zapewnić spójność w dużych seriach produkcyjnych. Do najpowszechniejszych metod produkcji zalicza się tłoczenie, formowanie na rolkach i hydroformowanie.

Tłoczenie i tłoczenie

Tłoczenie jest szeroko stosowane w przypadku kołnierzy korpusowych i konstrukcyjnych. Blachy stalowe tłoczone są w matryce, które tworzą precyzyjne zagięcia i krawędzie. Metoda ta umożliwia szybką produkcję i wąskie tolerancje wymiarowe.

Formowanie rolek

Formowanie rolkowe pozwala uzyskać długie, ciągłe kołnierze o jednakowych przekrojach poprzecznych. Jest powszechnie stosowany do elementów ram i szyn wzmacniających, gdzie spójność i wytrzymałość mają kluczowe znaczenie.

Hydroformowanie

Hydroformowanie uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Metody łączenia stosowane w przypadku kołnierzy stalowych

Kołnierze stalowe samochodowe są zaprojektowane tak, aby wspierać określone techniki łączenia. Wybór metody wpływa na wytrzymałość, odporność na korozję i użyteczność.

- Zgrzewanie punktowe: powszechne w zespołach nadwozia w kolorze białym, umożliwiające szybkie i zautomatyzowane łączenie.

- Spawanie MIG i laserowe: stosowane tam, gdzie wymagana jest większa wytrzymałość i precyzja.

- Skręcanie i nitowanie: Preferowane w przypadku połączeń serwisowanych i zespołów z różnych materiałów.

- Kleje strukturalne: często łączone ze spawaniem w celu poprawy odporności zmęczeniowej i uszczelnienia.

Rozważania projektowe dotyczące kołnierzy stalowych samochodowych

Właściwa konstrukcja kołnierza równoważy wytrzymałość, łatwość produkcji i koszt. Inżynierowie muszą wziąć pod uwagę promień zgięcia, szerokość kołnierza i odległość od krawędzi, aby uniknąć pęknięć lub nadmiernego pocienienia podczas formowania.

Ochrona przed korozją jest również niezwykle istotna. Kołnierze ze stali ocynkowanej lub ocynkowanej są powszechnie stosowane w obszarach narażonych na ryzyko, aby spełnić długoterminowe standardy trwałości. Otwory spustowe i nakładanie szczeliwa są często uwzględniane w konstrukcjach kołnierzy, aby zapobiec gromadzeniu się wilgoci.

Wymagania dotyczące kontroli jakości i tolerancji

Dokładność wymiarowa ma kluczowe znaczenie w przypadku kołnierzy ze stali samochodowej, ponieważ niewspółosiowość może prowadzić do problemów montażowych i obniżonych parametrów konstrukcyjnych. Kontrola jakości zazwyczaj obejmuje kontrolę maszyny współrzędnościowej (CMM), pomiar kąta kołnierza i badanie integralności spoiny.

Producenci samochodów określają ścisłe tolerancje, aby zapewnić kompatybilność z zrobotyzowanymi systemami montażu i stałą jakość konstrukcji pojazdów.

Przyszłe trendy w rozwoju kołnierzy stalowych w przemyśle samochodowym

W miarę jak pojazdy zmierzają w kierunku elektryfikacji i lekkiej konstrukcji, stalowe kołnierze samochodowe ewoluują. Rośnie wykorzystanie stali o ultrawysokiej wytrzymałości, półfabrykatów dostosowanych do indywidualnych potrzeb oraz hybrydowych zespołów stalowo-aluminiowych. Innowacje te pomagają zmniejszyć masę, zachowując jednocześnie bezpieczeństwo zderzeniowe i wydajność konstrukcyjną.

Zaawansowane narzędzia symulacyjne i produkcja cyfrowa również usprawniają optymalizację kołnierzy, redukując straty materiałowe i przyspieszając cykle rozwoju pojazdów.