Zrozumienie precyzyjnych części tłoczonych w nowoczesnej produkcji

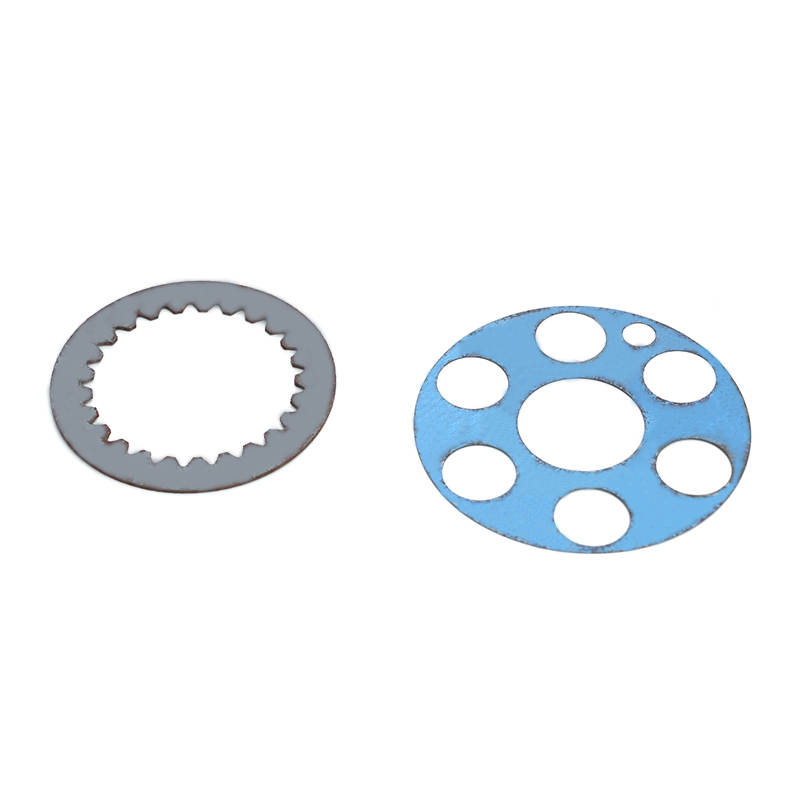

Precyzyjne tłoczenie części to elementy metalowe wytwarzane poprzez cięcie i formowanie materiału arkuszowego za pomocą matryc i pras. W przeciwieństwie do tłoczenia podstawowego, tłoczenie precyzyjne koncentruje się na wysokich tolerancjach, powtarzalności i uzyskiwaniu złożonych geometrii przy ścisłych specyfikacjach. Precyzyjnie tłoczone komponenty pojawiają się w zespołach lotniczych, urządzeniach medycznych, obudowach czujników samochodowych i obudowach elektroniki, gdzie dokładność wymiarowa i stała wydajność nie podlegają negocjacjom.

Podstawowym celem precyzyjnego tłoczenia jest przekształcenie płaskich arkuszy blachy w użyteczne części przy minimalnej liczbie operacji wtórnych. Oszczędza to czas produkcji, obniża koszty i zapewnia stałą jakość części we wszystkich seriach produkcyjnych. Precyzyjne tłoczenie nie jest pojęciem szerokim; odnosi się to w szczególności do procesów o wysokiej dokładności, a nie do ogólnego wykrawania lub wykrawania.

Kluczowe materiały używane do precyzyjnego tłoczenia części

Wybór odpowiedniego materiału ma bezpośredni wpływ na wydajność części, tolerancję tłoczenia i całkowity koszt produkcji. Precyzyjne tłoczenie można stosować do metali żelaznych i nieżelaznych, każdy wybierany na podstawie właściwości mechanicznych i wymagań końcowego zastosowania.

Powszechne metale w precyzyjnym tłoczeniu

- Stal nierdzewna — doskonała odporność na korozję i wytrzymałość części medycznych i przeznaczonych do kontaktu z żywnością.

- Stal walcowana na zimno – dobra płaskość i wykończenie powierzchni, idealna do elementów konstrukcyjnych tłoczonych.

- Stopy aluminium – lekkie i przewodzące ciepło, stosowane w obudowach samochodów i elektroniki.

- Stopy miedzi — wysoka przewodność elektryczna złączy i zacisków.

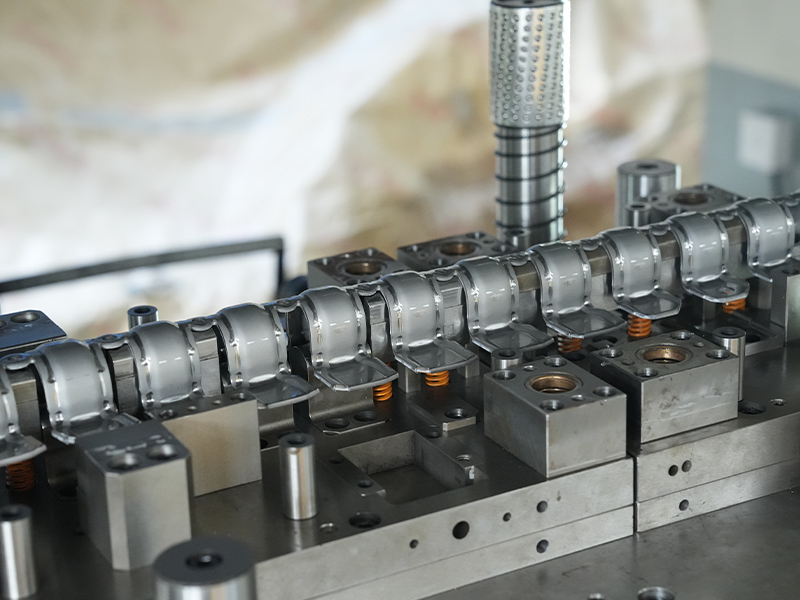

Precyzyjne narzędzia do tłoczenia: projektowanie i konserwacja

Oprzyrządowanie jest podstawą precyzyjnego tłoczenia. Projekt, dobór materiałów i konserwacja matryc określają osiągalne tolerancje i jakość części. Właściwe oprzyrządowanie zmniejsza zmienność i wspiera produkcję na dużą skalę bez częstych przestojów.

Rozważania projektowe dotyczące tłoczników

- Wymagania dotyczące tolerancji: Matryce muszą być obrobione z węższymi tolerancjami niż część końcowa, aby uwzględnić sprężynowanie i przepływ materiału.

- Twardość materiału: Stale matrycowe o odpowiednim poziomie twardości są odporne na zużycie i wydłużają żywotność.

- Strategia smarowania: Zaprojektowane kanały i kieszenie pomagają kontrolować tarcie, zmniejszać zużycie i poprawiać jakość powierzchni części.

- Modułowość: Modułowe komponenty matryc skracają czas zmiany mocowania i zapewniają zmienność części podporowych.

Praktyki rutynowej konserwacji narzędzi

Wdrożenie harmonogramu regularnej konserwacji zapobiega nieoczekiwanym przestojom i zapewnia stałą jakość części. Typowe zadania konserwacyjne obejmują czyszczenie matryc, sprawdzanie współosiowości, ostrzenie krawędzi i pomiar punktów zużycia. Prowadzenie szczegółowych rejestrów narzędzi pozwala producentom przewidzieć, kiedy matryca będzie wymagać renowacji, zanim pojawią się defekty.

Proces precyzyjnego tłoczenia: od projektu do produkcji

Kontrolowany przebieg procesu gwarantuje, że każda precyzyjna część do tłoczenia spełnia specyfikacje projektowe i jest zgodna ze standardami branżowymi. Poniżej znajdują się kluczowe fazy z praktycznego punktu widzenia:

1. Projektowanie inżynieryjne i symulacja

Podczas projektowania inżynierowie wykorzystują CAD i analizę elementów skończonych (FEA), aby zoptymalizować geometrię części, wybrać materiały i symulować zachowanie podczas formowania. Symulacja identyfikuje potencjalne problemy, takie jak pęknięcia lub nadmierne pocienienie, przed obróbką fizyczną.

2. Produkcja matryc i przebiegi próbne

Po sfinalizowaniu projektu precyzyjne matryce są wytwarzane przy użyciu procesów obróbki CNC i EDM. Próba z użyciem rzeczywistych materiałów sprawdza dopasowanie, tolerancje wymiarowe i powtarzalność procesu. Korekty są rejestrowane i ponownie testowane, aż proces będzie stabilny.

3. Kontrola produkcji i procesu

Duże nakłady są typowe dla precyzyjnego tłoczenia. Metody kontroli inline — takie jak pomiary laserowe i systemy wizyjne — umożliwiają monitorowanie części w czasie rzeczywistym. Kontrole jakości są przeprowadzane w regularnych odstępach czasu, aby wcześnie wykryć odchylenia i zmniejszyć liczbę złomowań.

Typowe zastosowania i wymagania wydajnościowe

Precyzyjne części tłoczone są niezbędne na rynkach, gdzie dokładność wymiarowa i niezawodne działanie mają kluczowe znaczenie. Poniżej przedstawiamy konkretne branże i sposób, w jaki ich wymagania kierują praktykami precyzyjnego tłoczenia.

| Przemysł | Typowe komponenty | Potrzeby wydajności |

| Motoryzacja | Wsporniki czujników, osłony EMI | Wysoka trwałość, ścisła kontrola wymiarowa |

| Urządzenia medyczne | Elementy ustalające implanty, części narzędzi chirurgicznych | Biokompatybilność, precyzyjne wykończenie powierzchni |

| Elektronika | Zaciski złączy, elementy ekranujące | Przewodność elektryczna, tolerancje na poziomie mikronów |

Zapewnienie jakości i kontrola tolerancji

Precyzyjne tłoczenie wymaga rygorystycznych metod zapewnienia jakości (QA), aby mieć pewność, że każda część spełnia specyfikacje. Praktyki zapewniania jakości nie są niejasnymi inspekcjami; skupiają się na kluczowych mierzalnych atrybutach części i procesów.

Techniki kontroli krytycznej

- Współrzędnościowe maszyny pomiarowe (CMM): Weryfikuj wymiary 3D z dokładnością na poziomie mikrona.

- Komparatory optyczne: Sprawdzaj profile i wyrównanie funkcji bez kontaktu.

- Mikrometry laserowe: Zmierz średnice i grubość części w linii.

- Statystyczna kontrola procesu (SPC): Śledź trendy w czasie, aby zmniejszyć zmienność i zidentyfikować odchylenia w procesie.

Strategie optymalizacji kosztów precyzyjnego tłoczenia

Optymalizację kosztów precyzyjnego tłoczenia można osiągnąć bez utraty jakości. Ukierunkowana poprawa wykorzystania materiałów, trwałości matryc i przepustowości produkcji obniża koszty jednostkowe i zwiększa konkurencyjność.

Praktyczne metody redukcji kosztów

- Zoptymalizuj zagnieżdżanie półfabrykatów, aby zminimalizować straty materiału.

- Inwestuj w trwałe materiały matryc, aby wydłużyć żywotność narzędzia i ograniczyć konieczność wymiany.

- Użyj matryc progresywnych, aby skonsolidować wiele operacji w jednym przejściu.

- Zastosuj konserwację predykcyjną, aby uniknąć nieoczekiwanych przestojów prasy.

Dzięki uporządkowaniu danych procesów, dzienników wydajności narzędzi i wyników kontroli części producenci mogą identyfikować wąskie gardła i ustalać priorytety ciągłych ulepszeń, które przynoszą wymierną wartość.