Zrozumienie roli części do tłoczenia sprzętu w nowoczesnej produkcji

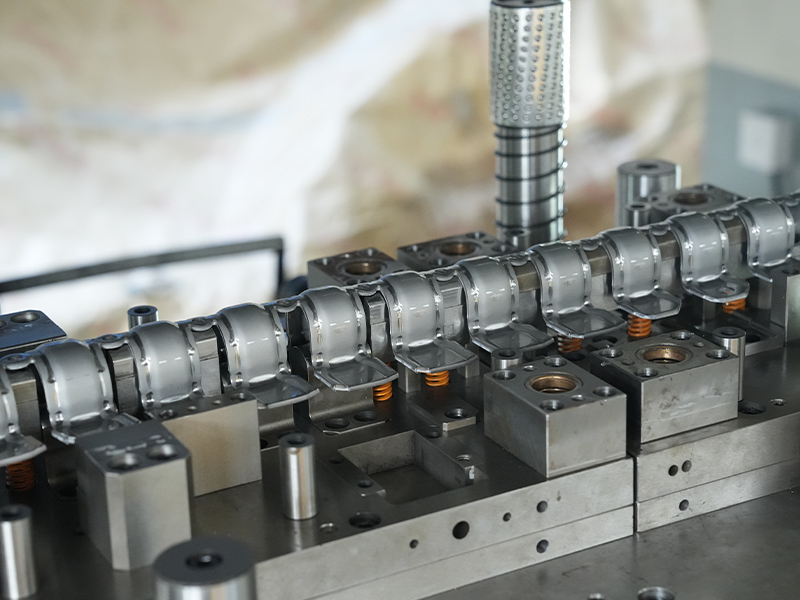

Części do tłoczenia sprzętu to precyzyjnie uformowane komponenty powstające w procesach tłoczenia metali, takich jak tłoczenie progresywne, głębokie tłoczenie i wykrawanie. Części te są szeroko stosowane w komponentach samochodowych, obudowach elektroniki, maszynach przemysłowych i produktach konsumenckich ze względu na ich opłacalność, powtarzalność i dokładność wymiarową.

Łączenie tłoczonych części sprzętu w funkcjonalne zespoły pozwala producentom budować złożone konstrukcje przy zachowaniu wąskich tolerancji i szybkości produkcji. Właściwa integracja poprawia trwałość, zmniejsza straty materiału i usprawnia dalsze operacje.

Typowe materiały stosowane w tłoczonych zespołach sprzętu

Wybór materiału ma bezpośredni wpływ na wytrzymałość części, odporność na korozję i odkształcalność. Wybór kompatybilnych materiałów upraszcza proces montażu i wydłuża żywotność produktu.

- Stal węglowa zapewniająca wytrzymałość konstrukcyjną i przystępną cenę

- Tłoczenie ze stali nierdzewnej zapewniające odporność na korozję i zastosowania wymagające higieny

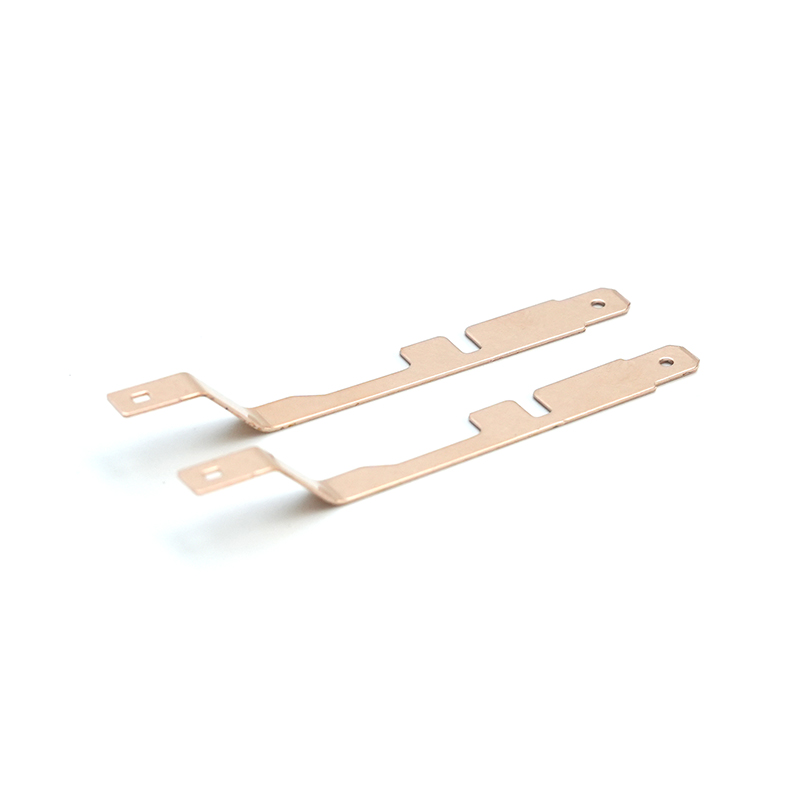

- Stopy aluminium do lekkich zespołów

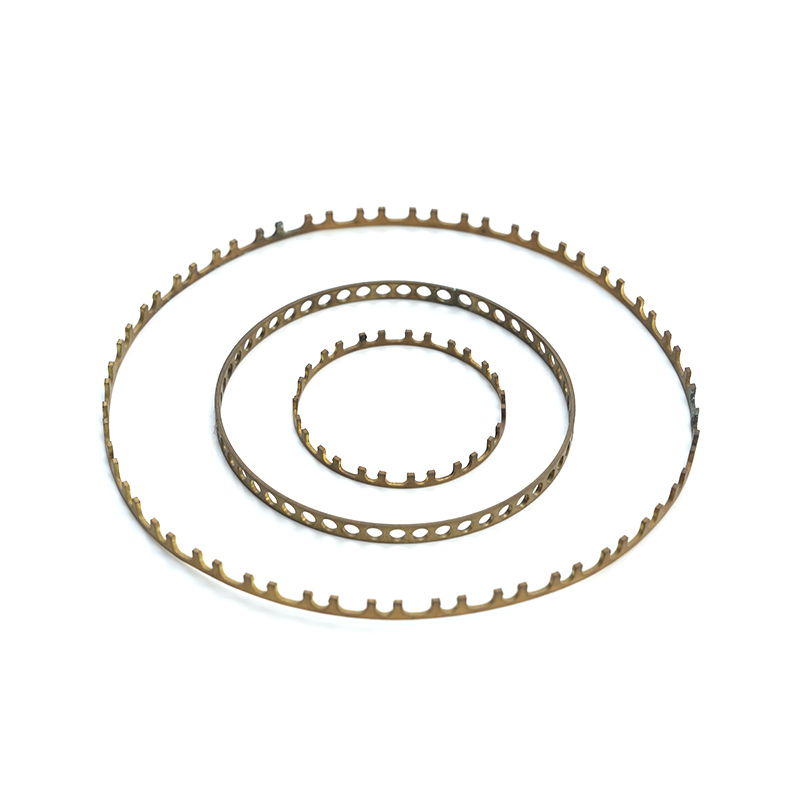

- Miedź i mosiądz do przewodnictwa elektrycznego

Dopasowana grubość materiału i właściwości mechaniczne zapewniają spójne formowanie i bezpieczne łączenie wielu tłoczonych elementów.

Zasady projektowania łączenia tłoczonych części metalowych

Kontrola stosu tolerancji

Precyzyjne tłoczenie opiera się na wąskich tolerancjach, ale gdy wiele części jest zmontowanych razem, mogą kumulować się niewielkie odchylenia wymiarowe. Inżynierowie powinni stosować praktyki odniesienia do punktów odniesienia i GD&T, aby zminimalizować problemy z wyrównaniem.

Geometria części ułatwiająca montaż

Zaprojektowanie takich elementów, jak samolokujące się wypustki, szczeliny i otwory prowadzące, poprawia dokładność montażu, jednocześnie zmniejszając zależność od osprzętu.

Rozważania dotyczące ograniczeń przepływu materiału i formowania

Skomplikowane tłoczone części sprzętu powinny unikać ostrych narożników i nadmiernej głębokości tłoczenia, aby zapobiec pękaniu podczas formowania.

Skuteczne metody łączenia części do tłoczenia sprzętu

Wybór właściwej techniki łączenia zależy od wymagań dotyczących obciążenia, rodzaju materiału i wielkości produkcji.

- Zgrzewanie punktowe części z blachy stalowej w zespołach samochodowych

- Nitowanie dla kombinacji metali mieszanych

- Zaciskanie w celu uzyskania szybkich, pozbawionych ciepła połączeń mechanicznych

- Gwintowane elementy złączne do zespołów serwisowanych

Zautomatyzowane systemy łączenia znacznie poprawiają spójność podczas łączenia tłoczonych komponentów o dużej objętości.

Środki kontroli jakości tłoczonych zespołów sprzętu

Utrzymanie jakości w całym procesie tłoczenia i montażu zapobiega kosztownym przeróbkom i awariom wydajności.

| Obszar inspekcji | Cel | Typowe narzędzia |

| Dokładność wymiarowa | Sprawdź tolerancje tłoczenia | Zaciski, CMM |

| Wykończenie powierzchni | Wykryj zadziory i pęknięcia | Kontrola wzrokowa |

| Wspólna siła | Zapewnij integralność montażu | Testowanie ściągania |

| Grubość materiału | Utrzymuj spójność formowania | Mikrometry |

Inspekcja na linii produkcyjnej w połączeniu ze statystyczną kontrolą procesu pomaga zidentyfikować defekty przed ukończeniem dużych partii produkcyjnych.

Strategie optymalizacji kosztów w tłoczonych zespołach sprzętu

Obniżenie kosztów montażu bez utraty wydajności można osiągnąć poprzez ulepszenia projektu i procesu.

- Użyj progresywnego tłoczenia, aby ograniczyć obsługę części

- Standaryzuj elementy złączne w zespołach

- Zintegruj wiele funkcji w pojedyncze wytłoczone części

- Zautomatyzuj procesy spawania i przetłaczania

Dobrze zoptymalizowane zespoły często zmniejszają całkowity koszt produkcji o 15–30% w porównaniu z komponentami składanymi ręcznie.

Typowe zastosowania połączonych części do tłoczenia sprzętu

Precyzyjne tłoczenie metali odgrywa kluczową rolę w branżach, w których liczy się trwałość i powtarzalność.

- Ramy i wsporniki siedzeń samochodowych

- Obudowy elektryczne i elementy uziemiające

- Obsługuje system HVAC

- Części konstrukcyjne urządzenia

Łączenie tłoczonych komponentów pozwala producentom osiągnąć wytrzymałość porównywalną z częściami obrabianymi za ułamek kosztów.

Rozwiązywanie typowych problemów w zespołach części tłoczonych

Problemy z niewspółosiowością

Często powodowane przez nagromadzenie się tolerancji lub zużycie narzędzi, niewspółosiowość można rozwiązać poprzez ściślejszą kontrolę procesu i ulepszenia osprzętu.

Słabe stawy

Niewłaściwe parametry spawania lub niekompatybilne materiały mogą zmniejszyć siłę łączenia. Testowanie i optymalizacja parametrów są niezbędne.

Nadmierne tworzenie się zadziorów

Ostre narzędzia i regularna konserwacja minimalizują zadziory, które zakłócają dokładność montażu.

Przyszłe trendy w stemplowaniu sprzętu i integracji zespołów

Inteligentne technologie produkcyjne, takie jak montaż zrobotyzowany, monitorowanie jakości w czasie rzeczywistym i optymalizacja procesów oparta na sztucznej inteligencji, zmieniają kształt linii produkcyjnych do tłoczenia metali.

W miarę wzrostu zapotrzebowania na lekkie i wytrzymałe komponenty łączenie zaawansowanych materiałów z precyzyjnym tłoczeniem stanie się jeszcze ważniejsze dla konkurencyjnej produkcji.