Części tłoczone z miedzi są szeroko stosowane w różnych gałęziach przemysłu, od motoryzacji po elektronikę, ze względu na ich doskonałą przewodność elektryczną, przewodność cieplną i odporność na korozję. Jednak, podobnie jak wszystkie elementy metalowe, ich działanie może znacznie się różnić w ekstremalnych warunkach, zwłaszcza w wysokich temperaturach. Zrozumienie, jak części tłoczone miedzią zachowują się pod wpływem ciepła, ma kluczowe znaczenie dla inżynierów, projektantów i producentów, którzy chcą zachować bezpieczeństwo, wydajność i trwałość swoich produktów.

Przegląd części do tłoczenia miedzi

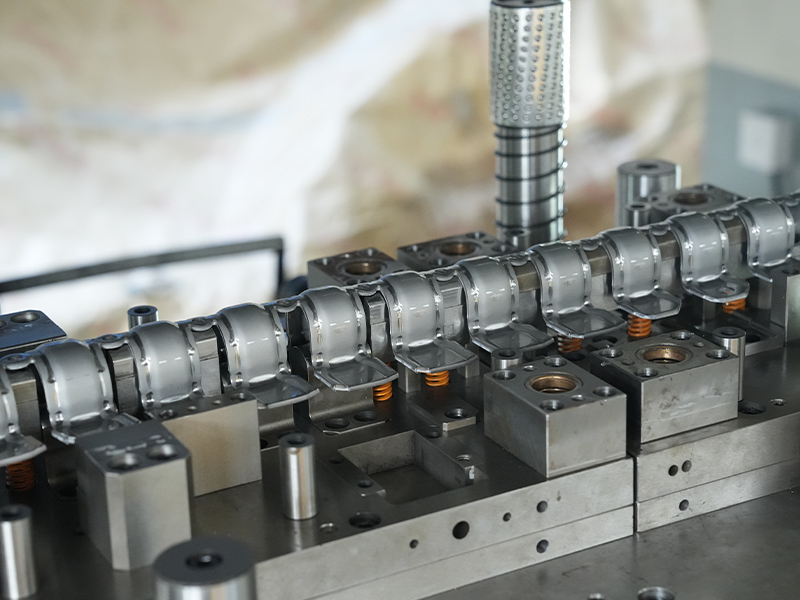

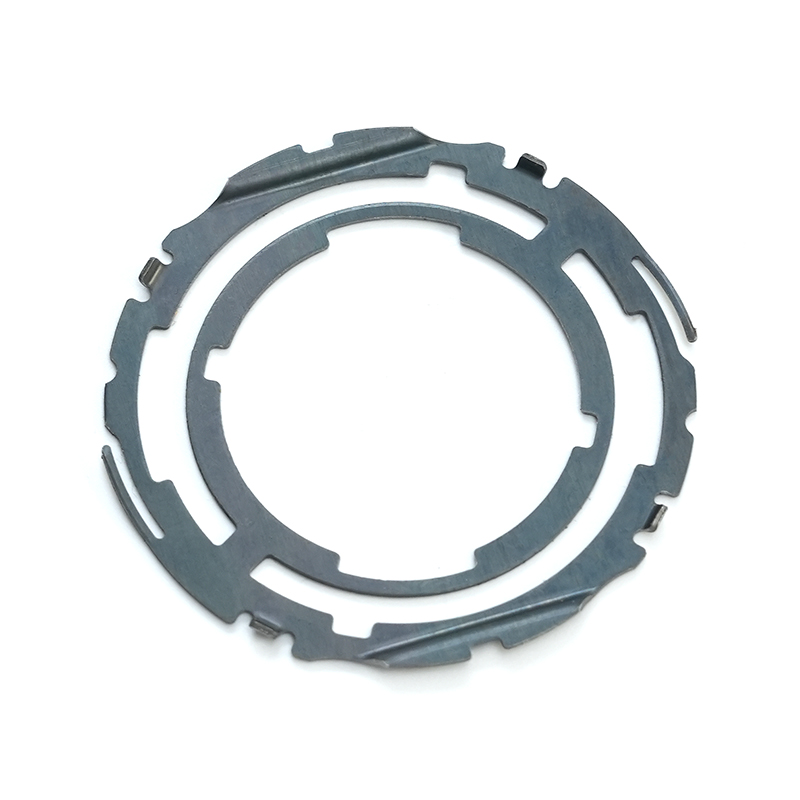

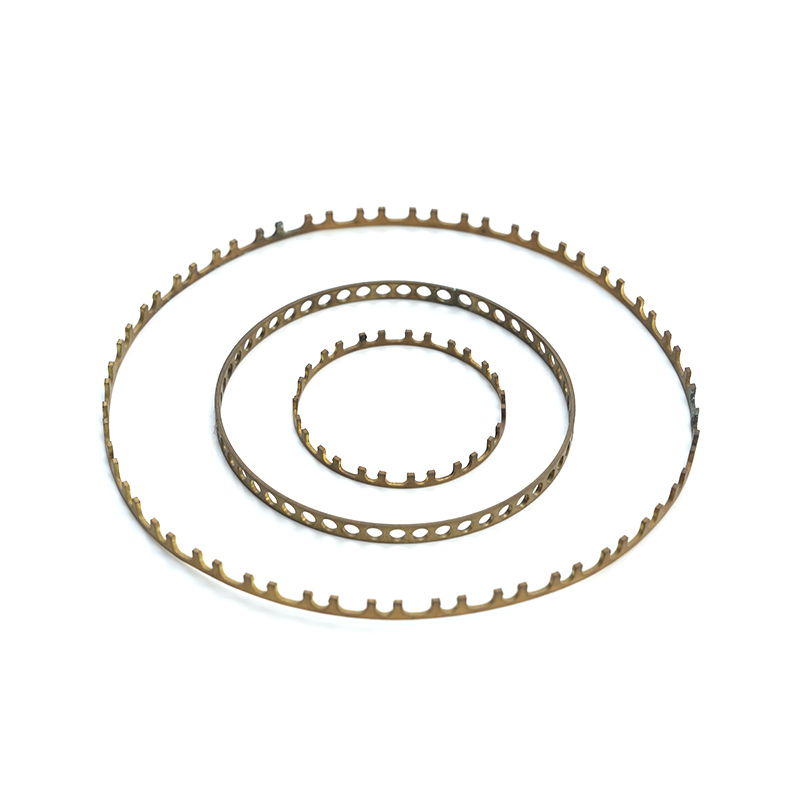

Części tłoczone z miedzi to elementy tworzone przez prasowanie arkuszy miedzi w określone kształty za pomocą maszyn do tłoczenia. W procesie tym można wytwarzać bardzo precyzyjne części w dużych ilościach, dzięki czemu idealnie nadaje się do złączy, zacisków, radiatorów i różnych elementów elektrycznych lub mechanicznych.

Kluczowe zalety części tłoczonych miedzią obejmują:

- Doskonały przewodność elektryczna – kluczowe w zastosowaniach elektrycznych i elektronicznych.

- Wysoki przewodność cieplna – umożliwiają efektywne odprowadzanie ciepła.

- Odporność na korozję – ogranicza utlenianie i zwiększa trwałość.

- Formowalność – miedź można kształtować z dużą precyzją.

Pomimo tych zalet miedź jest metalem stosunkowo miękkim w porównaniu ze stopami takimi jak stal. Jego właściwości mechaniczne mogą się znacznie zmienić pod wpływem wysokich temperatur, dlatego istotne jest zrozumienie jego zachowania termicznego.

Właściwości termiczne miedzi

Aby zrozumieć działanie miedzianych części tłoczonych pod wpływem ciepła, musimy wziąć pod uwagę nieodłączne właściwości termiczne miedzi:

- Temperatura topnienia: Miedź topi się w temperaturze około 1085°C (1985°F). Chociaż jest to stosunkowo wysokie, jest niższe niż w przypadku wielu stopów o wysokiej wytrzymałości, co oznacza, że ekstremalne ciepło może szybko zagrozić integralności strukturalnej.

- Przewodność cieplna: Miedź ma jedną z najwyższych przewodności cieplnych wśród metali (około 400 W/m·K). Oznacza to, że części miedziane mogą efektywnie odprowadzać ciepło, redukując lokalne naprężenia termiczne w większości zastosowań.

- Współczynnik rozszerzalności cieplnej (CTE): Miedź rozszerza się po podgrzaniu o około 16,5 × 10^-6 /°C. W zespołach, w których części miedziane są łączone z materiałami o różnych współczynnikach WRC (takimi jak aluminium lub stal), to rozszerzanie może powodować naprężenia mechaniczne lub niewspółosiowość.

Połączenie wysokiej przewodności i umiarkowanej rozszerzalności sprawia, że miedź nadaje się do zastosowań związanych z zarządzaniem ciepłem, ale jej stosunkowo niska wytrzymałość w podwyższonych temperaturach może stanowić ograniczenie.

Jak wysokie temperatury wpływają na części tłoczone miedzią

Części tłoczone z miedzi pod wpływem wysokich temperatur mogą ulegać kilku zmianom:

Zmniejszenie wytrzymałości mechanicznej

Wytrzymałość na rozciąganie i twardość miedzi zmniejszają się wraz ze wzrostem temperatury. Chociaż wytrzymałość na rozciąganie w temperaturze pokojowej dla czystej miedzi wynosi około 210 MPa, może ona znacznie spaść wraz ze wzrostem temperatury. W zastosowaniach, w których część miedziana przenosi obciążenia mechaniczne, to osłabienie może skutkować deformacją lub awarią.

Dziwne zachowanie

Pełzanie odnosi się do powolnego, trwałego odkształcenia materiału pod stałym naprężeniem w podwyższonych temperaturach. Miedź jest szczególnie podatna na pełzanie pod wpływem temperatur przekraczających 0,4-krotność jej temperatury topnienia (około 400–450°C). W długotrwałych zastosowaniach wysokotemperaturowych, takich jak elementy silników lub maszyny przemysłowe, pełzanie może zagrozić stabilności wymiarowej.

Utlenianie i degradacja powierzchni

Chociaż miedź tworzy ochronną warstwę tlenku odporną na dalszą korozję, długotrwałe narażenie na wysokie temperatury może prowadzić do przyspieszonego utleniania powierzchni. Może to skutkować zmniejszoną przewodnością, odbarwieniem i chropowatością powierzchni, co może mieć krytyczne znaczenie dla styków elektrycznych lub elementów estetycznych.

Rozszerzalność cieplna i wypaczanie

Miedź rozszerza się pod wpływem ogrzewania, co w zespołach o wąskich tolerancjach może powodować wypaczenie, niewspółosiowość lub kolizję z innymi częściami. Projektując zespoły pracujące w wysokich temperaturach, inżynierowie muszą uwzględnić rozszerzalność cieplną.

Czynniki wpływające na wydajność w wysokich temperaturach

Zachowanie się części tłoczonych miedzią pod wpływem ciepła zależy od kilku kluczowych czynników:

Elementy stopowe

Czysta miedź jest miękka i plastyczna, ale dodatek stopów z pierwiastkami takimi jak nikiel, cyna czy beryl może zwiększyć wytrzymałość i stabilność termiczną. Na przykład miedź berylowa zachowuje znaczną część swojej wytrzymałości nawet w temperaturach przekraczających 200°C, dzięki czemu nadaje się do wysokotemperaturowych styków i złączy sprężynowych.

Geometria części

Cienkie, skomplikowane elementy tłoczone nagrzewają się szybciej i są bardziej podatne na odkształcenia niż części grubsze. Ostre narożniki i cienkie przekroje są szczególnie podatne na wypaczenia pod wpływem naprężeń termicznych.

Czas ekspozycji na ciepło

Krótkie impulsy wysokiej temperatury (np. podczas lutowania lub spawania) mogą powodować tymczasowe rozszerzanie, ale rzadko powodują długoterminową awarię. Ciągłe narażenie na wysokie temperatury może jednak przyspieszyć pełzanie, utlenianie i degradację mechaniczną.

Obróbka powierzchni

Powłoki, platerowanie lub warstwy pasywacyjne mogą poprawić wydajność w wysokich temperaturach. Na przykład cynowanie lub niklowanie może chronić miedziane części tłoczone przed utlenianiem, utrzymując zarówno właściwości mechaniczne, jak i elektryczne pod wpływem ciepła.

Praktyczne zastosowania i ograniczenia temperaturowe

Zrozumienie zastosowań w świecie rzeczywistym pomaga określić praktyczne limity temperatur dla części tłoczonych z miedzi:

Złącza elektryczne

W zastosowaniach elektrycznych miedziane części tłoczone są często narażone na nagrzewanie wywołane prądem. Standardowe złącza miedziane mogą bezpiecznie wytrzymać temperatury do 150–200°C. W środowiskach o wyższych temperaturach często preferowana jest miedź berylowa lub miedź niklowana.

Komponenty samochodowe

Części miedziane w silnikach lub układach elektrycznych mogą podlegać działaniu temperatur od 150°C do 250°C. W tych zastosowaniach często stosuje się miedź stopową, aby zapewnić stabilność wymiarową i odporność na pełzanie.

Sprzęt Przemysłowy

Maszyny przemysłowe pracujące w wysokich temperaturach mogą narażać miedziane części tłoczone na temperaturę 300°C lub wyższą. W takich przypadkach wymagane są specjalne stopy żaroodporne, grubsza geometria lub dodatkowe środki chłodzące.

Elektronika i zarządzanie ciepłem

Miedź jest szeroko stosowana w radiatorach ze względu na jej doskonałą przewodność cieplną. Chociaż lokalnie ciepło może być wysokie, zdolność miedzi do szybkiego rozpraszania ciepła zapobiega powstawaniu gorących punktów, utrzymując integralność otaczających elementów.

Strategie optymalizacji wydajności

Kilka strategii może pomóc zmaksymalizować wydajność części tłoczonych z miedzi w wysokich temperaturach:

Wybór materiału

Wybór odpowiedniego stopu miedzi ma kluczowe znaczenie. Miedź berylowa, brąz fosforowy lub miedź niklowana mogą zachować wytrzymałość mechaniczną i są odporne na utlenianie w podwyższonych temperaturach.

Właściwy projekt

- Unikaj cienkich i delikatnych fragmentów, które mogą się wypaczyć.

- Dodaj promienie zamiast ostrych narożników, aby zmniejszyć koncentrację naprężeń.

- Zezwalaj na rozszerzalność cieplną w zespołach, włączając szczeliny lub elastyczne połączenia.

Obróbka powierzchni

Powlekanie niklem, cyną lub innymi materiałami odpornymi na ciepło może zmniejszyć utlenianie i utrzymać przewodność. Powłoki wysokotemperaturowe mogą również zmniejszyć naprężenia termiczne i zużycie.

Zarządzanie ciepłem

W zastosowaniach wysokotemperaturowych odpowiednie strategie chłodzenia — takie jak radiatory, wentylacja lub materiały interfejsu termicznego — mogą zapobiec przekroczeniu bezpiecznych limitów temperatur przez części miedziane.

Testowanie i symulacja

Analiza elementów skończonych (FEA) i symulacje termiczne mogą przewidzieć, jak części wytłaczane z miedzi zachowują się pod wpływem ciepła, pomagając inżynierom projektować komponenty odporne na odkształcenia i utrzymujące wydajność.

Wspólne wyzwania

Nawet przy starannym projektowaniu i doborze materiałów części tłoczone z miedzi mogą stawić czoła wyzwaniom w wysokich temperaturach:

- Odkształcenie pełzające: Długotrwałe naprężenia w umiarkowanej temperaturze mogą zmienić wymiary części.

- Utlenianie i przebarwienia: Wysoki temperatures accelerate surface changes, which can affect electrical performance.

- Problemy z montażem: Różnicowa rozszerzalność miedzi i innych materiałów może powodować niewspółosiowość lub naprężenia mechaniczne.

- Zmęczenie materiału: Powtarzające się cykle termiczne mogą z czasem zmniejszyć wytrzymałość i prowadzić do pęknięć.

Sprostanie tym wyzwaniom wymaga zintegrowanego podejścia łączącego naukę o materiałach, projektowanie inżynieryjne i zarządzanie ciepłem.

Wniosek

Części tłoczone z miedzi zapewniają doskonałą przewodność cieplną i elektryczną, co czyni je nieocenionymi w zastosowaniach o wysokiej wydajności. Jednakże ich działanie w wysokich temperaturach zależy w dużym stopniu od składu materiału, geometrii, obróbki powierzchni i strategii zarządzania temperaturą. Rozumiejąc, jak miedź zachowuje się po podgrzaniu i wdrażając praktyki projektowe mające na celu ograniczenie ryzyka, inżynierowie mogą zapewnić niezawodne działanie, długoterminową trwałość i optymalną wydajność komponentów narażonych na działanie ciepła.

Podczas gdy czysta miedź ma ograniczenia w podwyższonych temperaturach, części tłoczone z miedzi stopowej lub poddanej obróbce mogą wytrzymać wymagające warunki termiczne. Wybór odpowiedniego materiału, optymalizacja projektu i zastosowanie środków ochronnych mogą sprawić, że miedziane części tłoczone będą nie tylko funkcjonalne, ale także wysoce niezawodne pod wpływem ciepła.

Dla każdego, kto projektuje lub wykorzystuje części tłoczone z miedzi w środowiskach o wysokiej temperaturze, niezbędne jest staranne planowanie, testowanie i wybór materiałów. Mając to na uwadze, części tłoczone z miedzi mogą w dalszym ciągu zapewniać wyjątkową wydajność w szerokiej gamie zastosowań przemysłowych, motoryzacyjnych i elektronicznych.