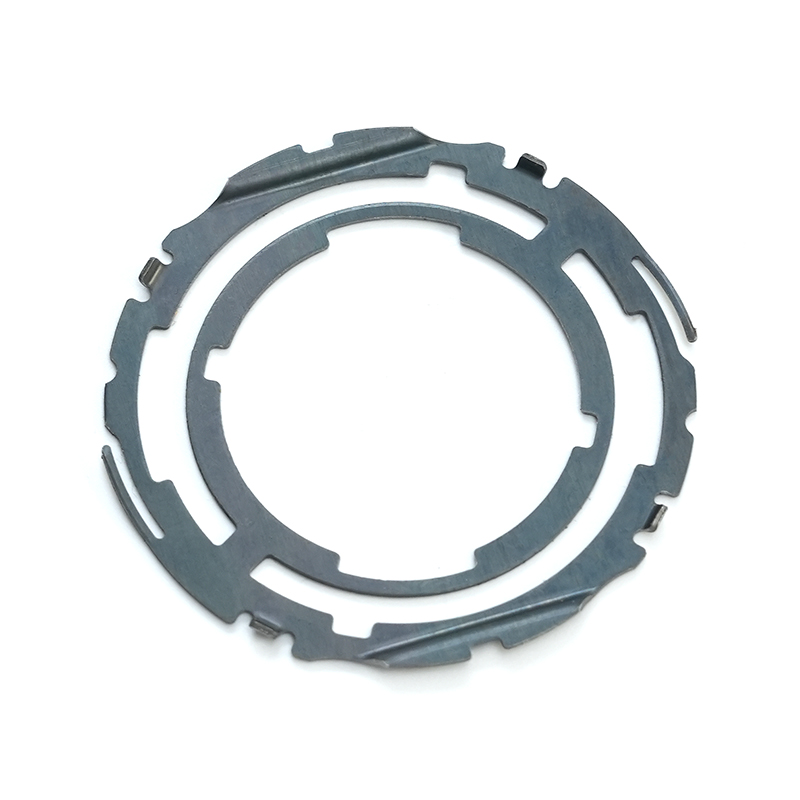

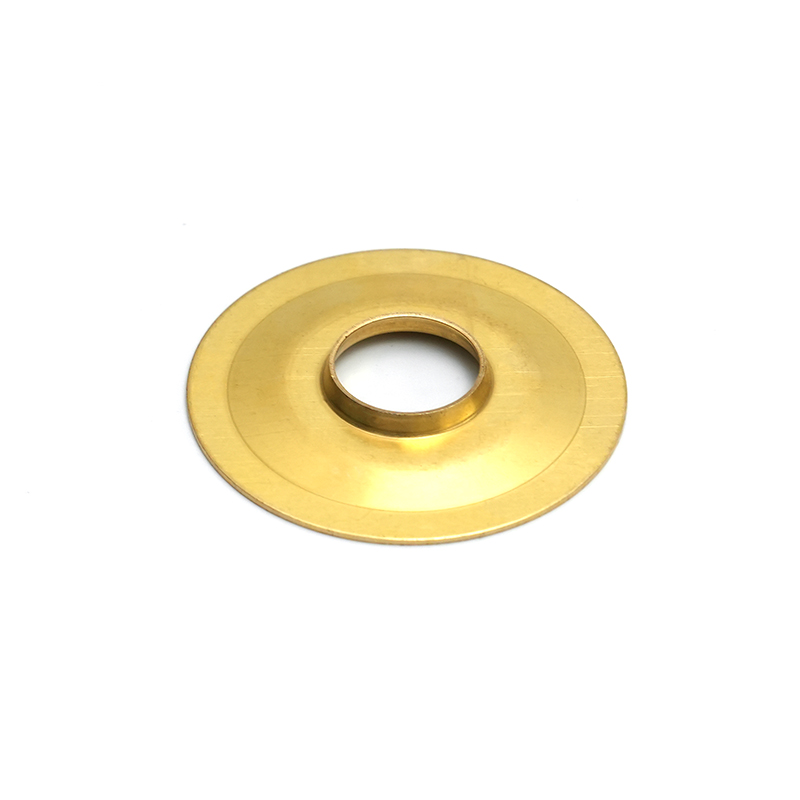

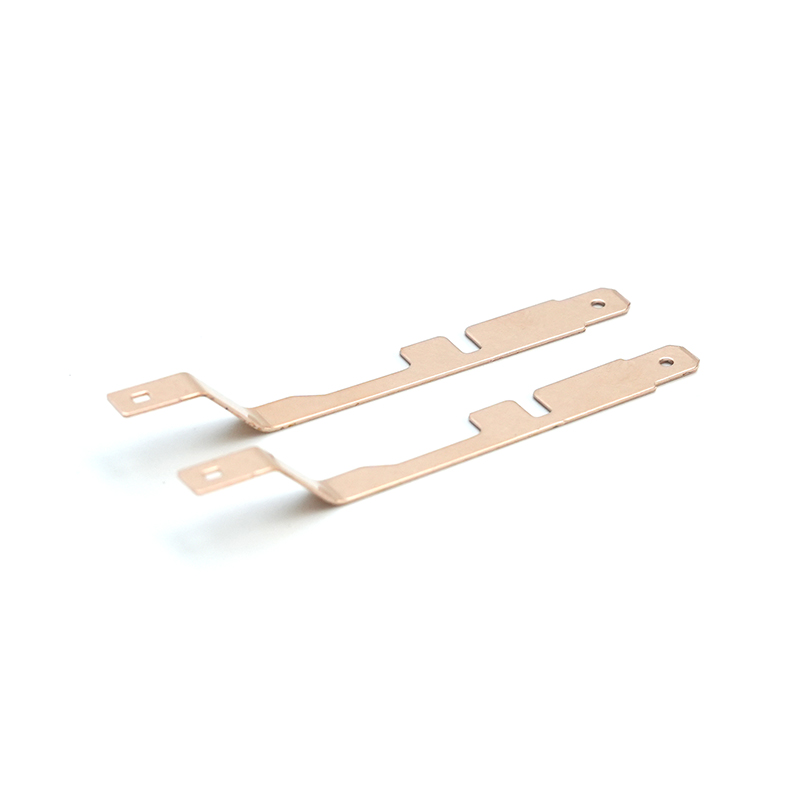

Części tłoczone ze stali nierdzewnej są niezbędnymi komponentami w wielu gałęziach przemysłu, m.in. w motoryzacji, elektronice, sprzęcie medycznym, budownictwie czy sprzęcie AGD. Oferują trwałość, odporność na korozję i precyzyjne wymiary. Jednakże wybór odpowiednich części do tłoczenia ze stali nierdzewnej może być wyzwaniem, szczególnie biorąc pod uwagę różnorodność dostępnych materiałów, procesów i zastosowań. Nieprawidłowy wybór może prowadzić do wzrostu kosztów, awarii części lub słabej wydajności. W tym artykule znajdziesz praktyczny poradnik, jak dokonać właściwego wyboru.

1. Zrozumienie aplikacji

Przed wybraniem jakiejkolwiek części tłoczonej ze stali nierdzewnej należy jasno określić jej przeznaczenie. Kluczowe kwestie obejmują:

- Wymagania dotyczące obciążenia i naprężenia: Czy część wytrzyma duże obciążenia, wytrzyma wielokrotny ruch lub będzie działać pod dużym obciążeniem? Części podlegające obciążeniom wymagają twardszych materiałów i bardziej rygorystycznej kontroli jakości.

- Warunki środowiskowe: Czy część będzie narażona na działanie wilgoci, środków chemicznych, ekstremalnych temperatur lub warunków zewnętrznych? Gatunki stali nierdzewnej różnią się odpornością na korozję i tolerancją na ciepło.

- Funkcjonalność: Zastanów się, czy dana część ma charakter konstrukcyjny, dekoracyjny czy funkcjonalny. Części dekoracyjne mogą priorytetowo traktować wykończenie powierzchni, podczas gdy części funkcjonalne wymagają wytrzymałości i precyzji.

Zrozumienie zastosowania gwarantuje, że wybór materiału i procesu będzie zgodny z wymaganiami dotyczącymi wydajności części.

2. Wybierz odpowiedni gatunek stali nierdzewnej

Stal nierdzewna występuje w wielu gatunkach, każdy o unikalnych właściwościach. Trzy najpopularniejsze typy stosowane w tłoczeniu to stal nierdzewna austenityczna, ferrytyczna i martenzytyczna .

A. Austenityczna stal nierdzewna (seria 300)

- Charakterystyka: Doskonała odporność na korozję, dobra odkształcalność, niemagnetyczny.

- Zalety: Idealny do skomplikowanych części tłoczących oraz zastosowań w przemyśle spożywczym i medycznym.

- Ograniczenia: Niższa wytrzymałość w porównaniu do gatunków martenzytycznych; mogą wymagać grubszych arkuszy do zastosowań konstrukcyjnych.

B. Ferrytyczna stal nierdzewna (seria 400)

- Charakterystyka: Magnetyczna, umiarkowana odporność na korozję, dobra wytrzymałość.

- Zalety: Nadaje się do zastosowań motoryzacyjnych i przemysłowych, gdzie wysoka odporność na korozję nie jest krytyczna.

- Ograniczenia: Mniej plastyczny, może pękać podczas głębokiego tłoczenia.

C. Martenzytyczna stal nierdzewna

- Charakterystyka: Wysoka wytrzymałość, umiarkowana odporność na korozję, może być poddawana obróbce cieplnej.

- Zalety: Najlepsze do zastosowań wymagających trwałości i odporności na zużycie, takich jak narzędzia tnące lub elementy złączne.

- Ograniczenia: Słaba odkształcalność, trudniejsze stemplowanie skomplikowanych kształtów.

Wybór odpowiedniego gatunku gwarantuje, że wytłoczone części spełnią oczekiwania zarówno w zakresie wydajności, jak i trwałości.

3. Weź pod uwagę grubość i rozmiar

The grubość blachy ze stali nierdzewnej znacząco wpływa na proces tłoczenia. Cienkie arkusze są łatwiejsze do tłoczenia w złożone kształty, ale mogą nie mieć wytrzymałości strukturalnej. Grube arkusze zapewniają trwałość, ale mogą być trudniejsze w formowaniu i bardziej podatne na zużycie narzędzi.

- Cienkie arkusze (0,2–1 mm): Nadaje się do elementów dekoracyjnych lub lekkich obudów.

- Arkusze średnie (1–3 mm): Równowaga pomiędzy odkształcalnością i wytrzymałością. Powszechnie stosowane w panelach i wspornikach samochodowych.

- Grube blachy (3 mm i więcej): Idealny do ciężkich części konstrukcyjnych, chociaż tłoczenie może wymagać specjalistycznego sprzętu.

Dodatkowo, całkowity rozmiar części sprawy. Większe części tłoczone mogą wymagać większej precyzji oprzyrządowania i większej wydajności prasy, podczas gdy małe, skomplikowane części wymagają zwrócenia uwagi na tolerancje i szczegóły.

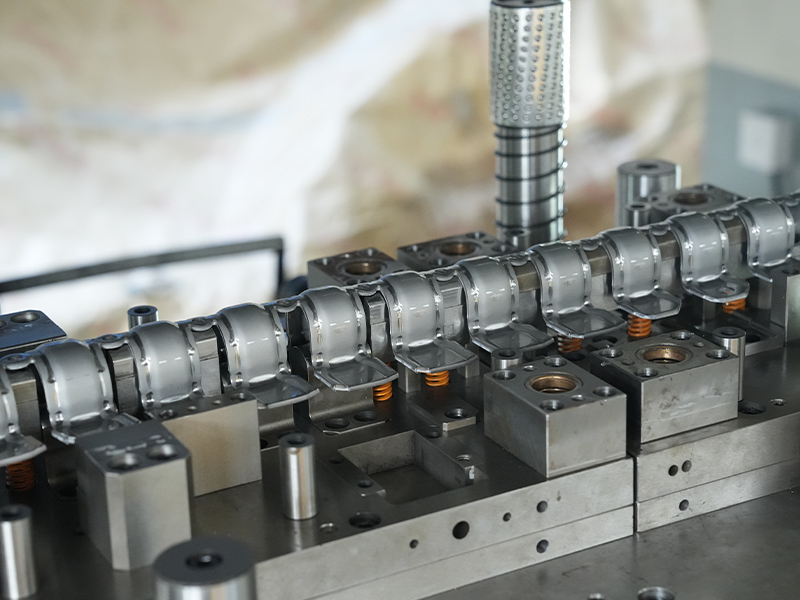

4. Zrozumienie procesów stemplowania

Tłoczenie stali nierdzewnej to wszechstronny proces, który obejmuje wykrawanie, wykrawanie, gięcie, tłoczenie i głębokie tłoczenie . Każdy proces ma wpływ na dobór materiałów i projektowanie.

- Wygaszanie: Cięcie części z arkusza. Minimalny stres; nadaje się do płaskich lub prostych kształtów.

- Wykrawanie: Tworzenie otworów lub wycięć; wziąć pod uwagę grubość i twardość materiału, aby uniknąć zadziorów.

- Pochylenie się: Wymaga zrozumienia minimalnego promienia zgięcia, aby zapobiec pękaniu.

- Tłoczenie: Dodawanie wzorów; wymaga jednakowej grubości i gatunku odpornego na odkształcenia.

- Głęboki rysunek: Tworzy złożone kształty 3D; wymaga dużej plastyczności i niskiej sprężynowości, aby zapewnić dokładność.

Wybór odpowiedniego procesu zależy od złożoności części, właściwości materiału i końcowego zastosowania.

5. Oceń tolerancje i wymagania dotyczące precyzji

Tłoczenie stali nierdzewnej pozwala uzyskać wysoką precyzję, ale tolerancje różnią się w zależności od procesu, oprzyrządowania i gatunku materiału. Rozważ następujące kwestie:

- Wymiary krytyczne: Zidentyfikuj obszary, w których dokładne wymiary są niezbędne do montażu lub funkcjonalności.

- Springback: Stal nierdzewna ma tendencję do „odskakiwania” po zgięciu, nieznacznie zmieniając wymiary. Niektóre gatunki, takie jak typy austenityczne, mają wyższą sprężystość.

- Konsystencja: W przypadku produkcji masowej upewnij się, że dostawca może zachować wąskie tolerancje w poszczególnych partiach.

Jasne zrozumienie wymagań dotyczących tolerancji pomoże w wyborze materiałów, projektowaniu narzędzi i metodach kontroli jakości.

6. Rozważania dotyczące wykończenia powierzchni

Wykończenie powierzchni części tłoczonych ze stali nierdzewnej wpływa zarówno na estetykę, jak i funkcjonalność. Typowe wykończenia obejmują:

- Błyszczący: Gładka, błyszcząca, często używana do elementów dekoracyjnych lub widocznych.

- Szczotkowane: Oferuje matowe wykończenie; ukrywa odciski palców i drobne zadrapania.

- Matowe lub piaskowane: Zmniejsza współczynnik odbicia i poprawia odporność na korozję w niektórych zastosowaniach.

- Powlekane lub platerowane: Zapewnia dodatkową ochronę lub estetykę; rozważyć, czy powłoki wpływają na tłoczenie.

Dopasowanie wykończenia do zastosowania zapewnia długowieczność i zmniejsza ryzyko korozji lub zużycia.

7. Oceń odporność na korozję

Nawet stal nierdzewna nie jest odporna na korozję. Wybór gatunku spełniającego warunki środowiskowe ma kluczowe znaczenie:

- Austenityczny 304: Doskonały do zastosowań w pomieszczeniach zamkniętych lub w środowiskach lekko korozyjnych.

- Austenit 316: Lepszy do zastosowań morskich lub wysoce korozyjnych ze względu na zawartość molibdenu.

- Ferrytyczny 430: Odpowiedni do suchych warunków wewnętrznych, ale nie nadaje się do wilgotnych środowisk.

Odporność na korozję zależy również od wykończenie po tłoczeniu oraz czy krawędzie, rogi lub zadziory zostały odpowiednio zabezpieczone.

8. Sprawdź zgodność z innymi procesami

Czasami tłoczone części ze stali nierdzewnej poddawane są procesom wtórnym, w tym:

- Spawalniczy: Niektóre gatunki, takie jak 304, łatwo się spawają; gatunki martenzytyczne wymagają specjalnego postępowania.

- Obróbka cieplna: Martenzytyczne i niektóre gatunki ferrytyczne można utwardzać w celu zwiększenia trwałości.

- Powłoka lub malowanie: Przygotowanie powierzchni ma kluczowe znaczenie dla zapewnienia przyczepności i zapobiegania korozji.

Zrozumienie interakcji części tłoczonej z innymi procesami pozwala uniknąć późniejszych problemów ze zgodnością.

9. Weź pod uwagę koszt i dostępność

Chociaż wydajność materiałów jest istotna, koszty i dostępność dostaw są również kwestiami praktycznymi:

- Koszty oceny: Gatunki o wysokiej wydajności, takie jak 316, są droższe niż 304 lub 430.

- Grubość blachy: Grubsze arkusze zwiększają koszt materiału i trudności w tłoczeniu.

- Wymagania dotyczące narzędzi: Złożone projekty mogą wymagać specjalistycznych matryc, co zwiększa koszty początkowe.

Równowaga kosztów i wydajności zapewnia najlepszą wartość bez uszczerbku dla bezpieczeństwa i funkcjonalności.

10. Współpracuj z niezawodnymi dostawcami

Wreszcie wybór odpowiedniej części tłoczonej ze stali nierdzewnej często sprowadza się do jakość dostawcy . Poszukaj dostawców oferujących:

- Doświadczenie: Lata tłoczenia stali nierdzewnej i sprawdzona wiedza.

- Zapewnienie jakości: ISO lub inne standardy certyfikacji i raporty z inspekcji.

- Wsparcie techniczne: Pomoc w wyborze materiałów, optymalizacji projektu i zaleceniach dotyczących procesu.

- Pojemność: Umiejętność obsługi wolumenu zamówień i utrzymywania spójności.

Niezawodny dostawca pomaga uniknąć typowych problemów, takich jak złe tolerancje, niespójne wykończenia lub wady materiałowe.

11. Praktyczne wskazówki dotyczące wyboru

- Poproś o próbki przed produkcją na pełną skalę.

- Sprawdź certyfikaty materiałowe w celu potwierdzenia gatunku i właściwości mechanicznych.

- Omów wyzwania projektowe skontaktuj się z dostawcą wcześniej, aby zapobiec problemom ze stemplowaniem.

- Weź pod uwagę koszty cyklu życia : konserwacja, ochrona przed korozją i częstotliwość wymiany.

- Zaplanuj przyszłą skalowalność jeśli wielkość produkcji wzrośnie.

Wniosek

Wybór odpowiednich części do tłoczenia ze stali nierdzewnej wymaga starannego wyważenia właściwości materiału, wymagań projektowych, procesów produkcyjnych, warunków środowiskowych i względów kosztowych. Rozumiejąc zastosowanie, wybierając odpowiedni gatunek stali nierdzewnej, biorąc pod uwagę grubość i rozmiar, oceniając procesy tłoczenia i tolerancje oraz współpracując z zaufanym dostawcą, możesz zapewnić wysokiej jakości, trwałe i wydajne części do każdego zastosowania.

Podejmowanie świadomych decyzji na etapie selekcji zmniejsza problemy produkcyjne, zwiększa trwałość części i zapewnia optymalną wydajność w środowisku użytkowania końcowego.