Zrozumienie pierwotnych przyczyn uszkodzeń powierzchni

Skuteczne zapobieganie zadrapaniom zaczyna się od zrozumienia, gdzie i jak powstają w procesie produkcyjnym. Główni winowajcy nie zawsze są oczywisti. Ścieranie może wystąpić podczas wyrzucania części z tłocznika, podczas przenoszenia i przenoszenia pomiędzy operacjami, w pojemnikach lub pojemnikach, podczas procesów wtórnych, takich jak usuwanie zadziorów, a nawet podczas końcowego pakowania. Wrodzona twardość stali nierdzewnej, mimo że jest odporna na odkształcenia, może być zaskakująco podatna na zatarcie i uszkodzenie, gdy dwie metalowe powierzchnie ślizgają się po sobie pod ciśnieniem, przenosząc materiał i tworząc widoczne zarysowania. Rozpoznanie tych punktów tarcia jest pierwszym krokiem w kierunku wdrożenia ukierunkowanych środków zaradczych.

Strategie proaktywne: zapobieganie u źródła

Łagodzenie szkód należy rozpocząć już na samym początku procesu produkcyjnego. Celem jest stworzenie środowiska, w którym kontakt z powierzchnią jest kontrolowany, amortyzowany lub eliminowany.

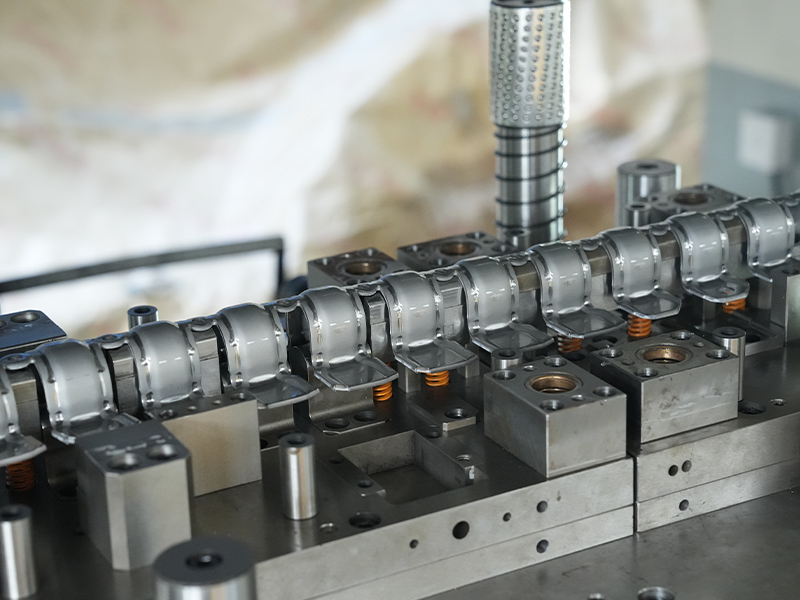

Projektowanie oprzyrządowania i matrycy dla ochrony

Projekt i konserwacja samej matrycy są krytyczne. Kluczowe praktyki obejmują:

- Stosowanie polerowanych powierzchni matrycy z wysokiej jakości wykończeniem powierzchni (np. polerowanie lustrzane nr 8) w obszarach stykających się z krytycznymi powierzchniami części.

- Określenie odpowiednich materiałów matrycy, takich jak hartowana stal narzędziowa lub wkładki z węglików spiekanych, odpornych na zużycie, które może powodować zadziory i niedoskonałości powodujące zarysowanie części.

- Wdrożenie systemów kontrolowanego wyrzucania wykorzystujących sprężyny azotowe lub amortyzowane sworznie, aby zapewnić płynne uwalnianie części i zapobieganie ich przeciąganiu po powierzchniach stalowych.

- Nakładanie specjalistycznych powłok, takich jak azotek tytanu (TiN) lub węgiel diamentopodobny (DLC), na elementy matryc w celu zmniejszenia tarcia i zużycia adhezyjnego (zatarcia).

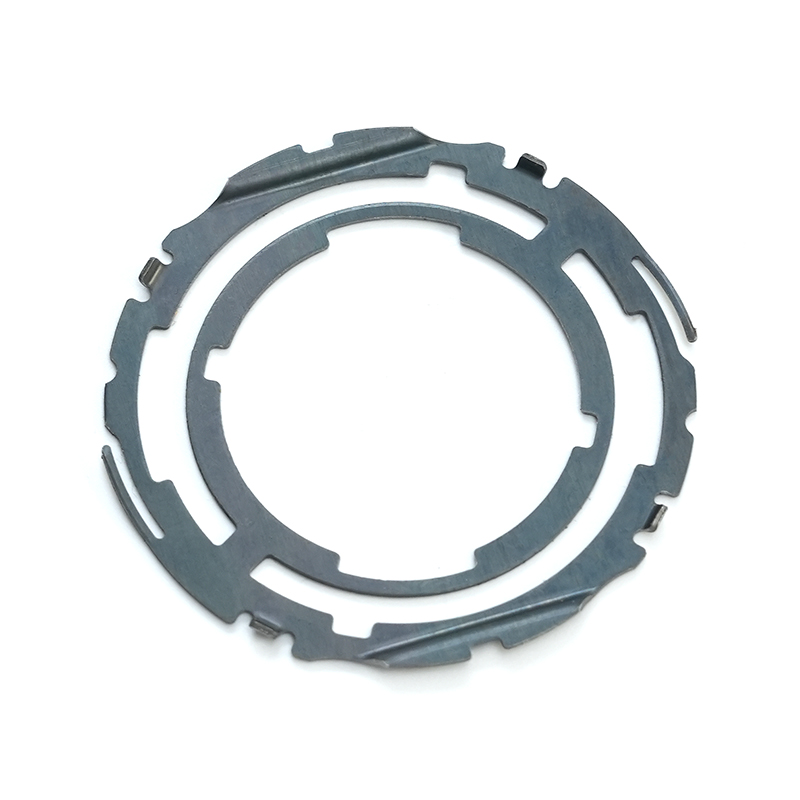

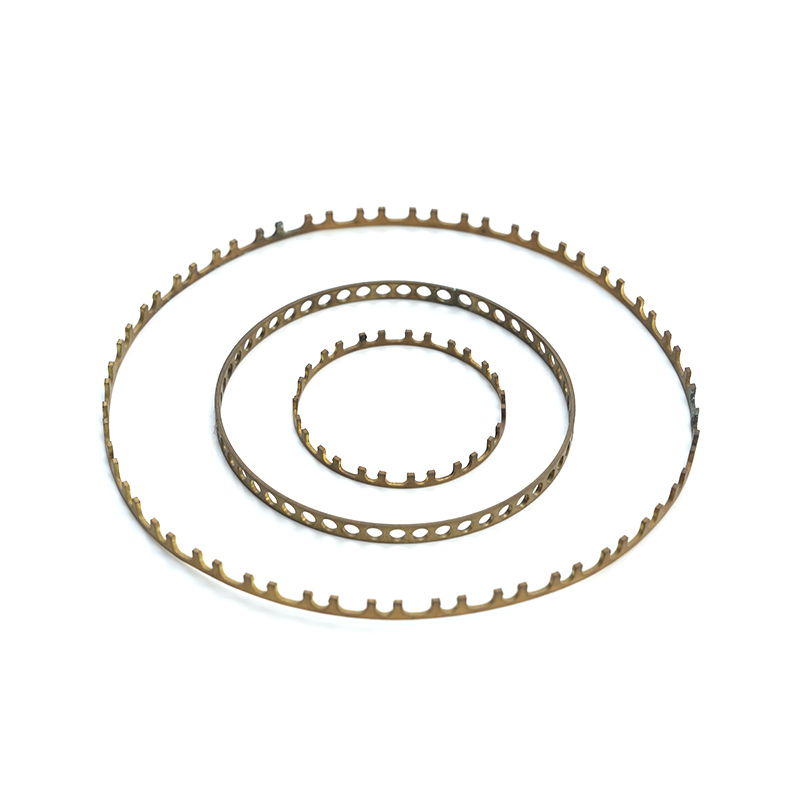

Wybór materiału i procesu

Wybór odpowiedniego gatunku stali nierdzewnej i parametrów procesu może znacząco wpłynąć na czułość powierzchni. Wyżarzone lub bardziej miękkie materiały mogą być bardziej podatne na zarysowania niż materiały w pełni twarde, chociaż są łatwiejsze do formowania. Stosowanie folii ochronnych, tymczasowych zdzieranych warstw polimerowych nałożonych na kręgi przed tłoczeniem lub płynnych smarów z dodatkami zapobiegającymi zadrapaniom tworzy barierę ochronną podczas formowania i obsługi.

Protokoły obsługi: czynnik ludzki i przepływ pracy

Nawet przy doskonałym oprzyrządowaniu, niewłaściwa obsługa jest główną przyczyną uszkodzeń. Ustanowienie i egzekwowanie ścisłych protokołów postępowania nie podlega negocjacjom w przypadku części o wysokiej jakości.

- Szkolenie operatorów: Personel musi nosić czyste, niestrzępiące się rękawice bawełniane lub nitrylowe, aby zapobiec odciskom palców i bezpośredniemu kontaktowi z metalem. Powinni zostać przeszkoleni w zakresie obsługi części za krawędzie lub niekrytyczne powierzchnie.

- Projekt stanowiska pracy: Na wszystkich stanowiskach pracy, obszarach kontroli i stanowiskach pakowania należy stosować wyściełane, nieścierne powierzchnie (np. PCV, filc lub maty silikonowe).

- Rozdzielanie i przechowywanie części: Nigdy nie pozwalaj, aby wytłoczone części przewracały się lub pocierały o siebie luzem. Używaj przekładek, przekładek lub pojedynczych szczelin w tacach. Do przechowywania w trakcie procesu części należy układać w stosy z przekładką ochronną z papieru lub pianki.

Kontrolowane środowiska dla operacji dodatkowych

Procesy takie jak spawanie, szlifowanie, polerowanie i czyszczenie wiążą się z wysokim ryzykiem. Odizoluj fizycznie lub tymczasowo te operacje od czystych miejsc montażu. Aby zapobiec zanieczyszczeniu krzyżowemu stalą węglową lub odpadami ściernymi, należy stosować specjalne narzędzia i osprzęt. Na przykład użyj kół i szczotek drucianych wykonanych wyłącznie ze stali nierdzewnej. Preferowane są automatyczne systemy czyszczenia (ultradźwiękowe, pasywacja) w stosunku do szorowania ręcznego, które może powodować nierównomierne zarysowania.

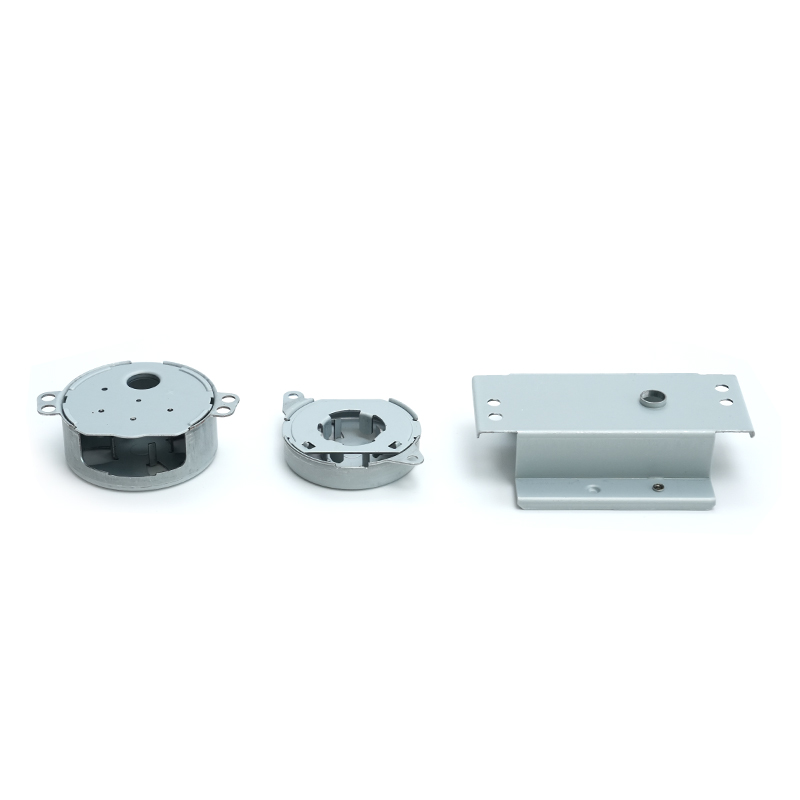

Opakowanie: Ostatnia warstwa obrony

Opakowanie to ostatni, krytyczny krok w celu zachowania integralności powierzchni podczas transportu. Opakowanie musi całkowicie unieruchomić część. Typowe skuteczne metody obejmują:

| Metoda pakowania | Najlepsze dla | Kluczowy materiał |

| Opakowanie VCI (lotny inhibitor korozji). | Zapobiega korozji i lekkiemu ścieraniu | Papier, pianka lub folia VCI |

| Niestandardowa wnęka piankowa | Części o wysokiej wartości lub delikatne o złożonej geometrii | Pianka polietylenowa lub poliuretanowa |

| Plastikowe tace z przegródkami | Małe i średnie części o dużej objętości | Tworzywa sztuczne rozpraszające ładunki elektrostatyczne lub przewodzące |

| Folia termokurczliwa/rozciągliwa z ochraniaczami krawędzi | Duże, płaskie części lub zmontowane jednostki | Folia polietylenowa z piankowymi narożnikami ochronnymi |

Kontrola, sortowanie i działania naprawcze

Solidny proces kontroli jakości jest niezbędny do wykrycia i usunięcia wad powierzchniowych. Kontrola powinna odbywać się przy kontrolowanym oświetleniu (często białym światłem LED) na kluczowych etapach: po stemplowaniu, po operacjach wtórnych i przed ostatecznym pakowaniem. Ustal jasne, oparte na próbkach akceptowalne limity jakości (AQL) dla zadrapań powierzchniowych, określając dopuszczalną długość, głębokość i lokalizację. Wszelkie części niezgodne z wymaganiami należy poddać kwarantannie. W przypadku mniejszych defektów można zastosować kontrolowaną, zatwierdzoną procedurę polerowania z użyciem coraz drobniejszych materiałów ściernych (np. od pasów Scotch-Brite po drobnoziarniste pasty polerskie), ale należy ją starannie przeprowadzić, aby uniknąć zmiany krytycznych wymiarów.

Budowanie kultury świadomości powierzchniowej

Ostatecznie zapobiega zadrapaniom Części tłoczone ze stali nierdzewnej nie jest rozwiązaniem jednoetapowym, ale kompleksowym systemem. Wymaga zintegrowania czynników od wstępnego projektu i inżynierii oprzyrządowania po dok wysyłkowy. Producenci odnoszący największe sukcesy promują kulturę, w której każdy członek zespołu, od operatora prasy po specjalistę ds. opakowań, rozumie swoją rolę w zachowaniu integralności powierzchni. Osiąga się to poprzez ciągłe szkolenia, jasne standardowe procedury operacyjne (SOP) dotyczące obsługi oraz inwestowanie w odpowiednie materiały i sprzęt ochronny, postrzegając je nie jako koszty, ale jako podstawowe zabezpieczenia jakości produktu i zadowolenia klienta.