Części tłoczone na bazie miedzi są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich doskonałą przewodność elektryczną, odporność na korozję i możliwość dostosowania do różnych zastosowań mechanicznych. Jednakże, gdy części te są narażone na działanie środowiska o dużym naprężeniu, często pojawiają się pytania dotyczące ich trwałości i długoterminowego działania. Zrozumienie czynników wpływających na wytrzymałość i żywotność tych komponentów ma kluczowe znaczenie dla inżynierów, projektantów i producentów, którzy polegają na nich w wymagających zastosowaniach.

1. Zrozumienie części tłoczonych na bazie miedzi

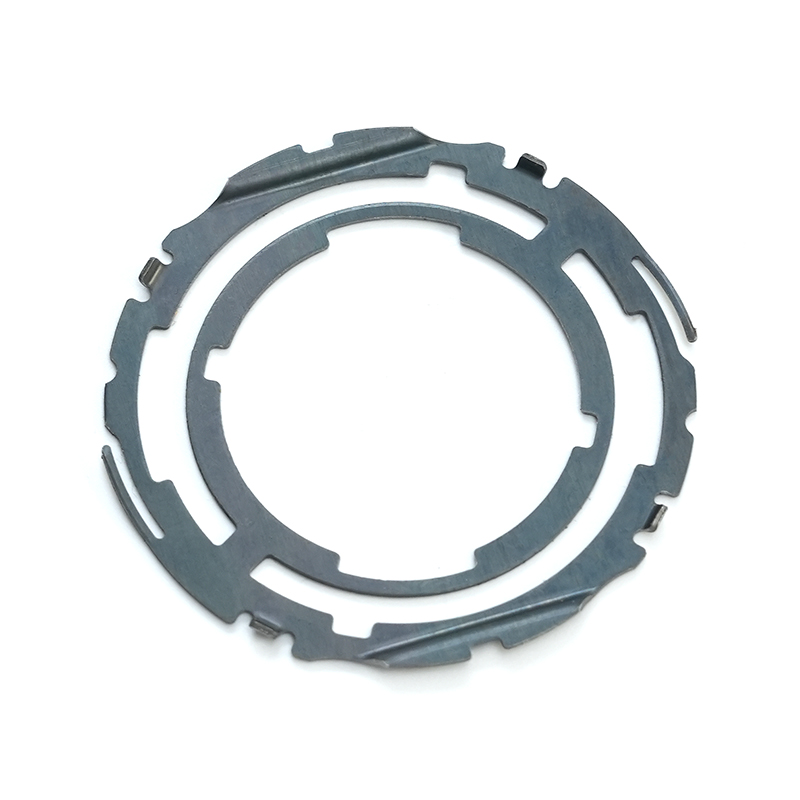

Części tłoczone platerowane miedzią są zwykle wytwarzane poprzez tłoczenie cienkich arkuszy miedzi lub stopów miedzi w określone kształty, a następnie nakładanie warstwy galwanicznej, często niklu, cyny lub innych metali ochronnych. Powłoka służy wielu celom: zwiększa odporność na korozję, poprawia przewodność powierzchniową i zwiększa odporność na zużycie.

Połączenie nieodłącznych właściwości miedzi z powłoką ochronną sprawia, że części te nadają się do stosowania w elektronice, komponentach samochodowych, maszynach przemysłowych i zastosowaniach lotniczych, gdzie często są poddawane powtarzalnym naprężeniom, wysokim temperaturom i obciążeniom mechanicznym.

2. Kluczowe czynniki wpływające na trwałość

Trwałość tłoczonych części na bazie miedzi poddawanych dużym obciążeniom nie zależy wyłącznie od samego materiału, ale od połączenia czynników projektowych, produkcyjnych i środowiskowych.

A. Jakość materiału

Czystość, struktura ziaren i grubość miedzi podstawowej lub jej stopu znacząco wpływają na trwałość. Miedź o wysokiej czystości zapewnia doskonałą przewodność, ale może być bardziej miękka i podatna na odkształcenia pod wpływem naprężeń. Stopy, takie jak mosiądz czy brąz, zapewniają równowagę między przewodnością a wytrzymałością mechaniczną, dzięki czemu są bardziej odporne na warunki dużych naprężeń.

B. Rodzaj i grubość poszycia

Istotną rolę odgrywa także rodzaj i grubość warstwy poszycia. Na przykład niklowanie zapewnia wysoką twardość i odporność na zużycie, podczas gdy cynowanie lub srebrzenie może poprawić przewodność, ale może być bardziej miękkie. Nierówne poszycie lub niewystarczająca grubość mogą spowodować powstanie słabych punktów, zmniejszając zdolność części do wytrzymywania naprężeń mechanicznych.

C. Proces produkcyjny

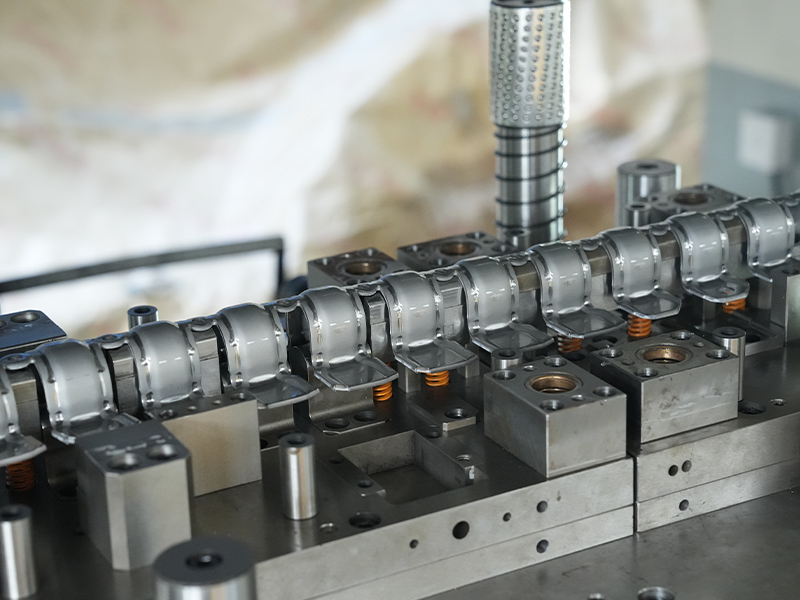

Sam proces tłoczenia wpływa na trwałość. Czynniki takie jak ciśnienie tłoczenia, konstrukcja matrycy i precyzja wpływają na rozkład naprężeń wewnętrznych w części. Źle wykonane tłoczenie może skutkować mikropęknięciami, utwardzeniem przez zgniot lub naprężeniami szczątkowymi, co może pogorszyć trwałość pod obciążeniem.

D. Warunki środowiskowe

Zastosowaniom wymagającym dużego obciążenia często towarzyszą trudne warunki środowiskowe, w tym wahania temperatury, wilgotność i narażenie na działanie chemikaliów. Części platerowane miedzią mogą korodować w przypadku uszkodzenia powłoki lub obecności niekompatybilnych materiałów, co prowadzi do zmniejszenia wydajności mechanicznej i awarii pod wpływem naprężeń.

3. Naprężenia mechaniczne i ich skutki

Warunki wysokiego naprężenia w przypadku części tłoczonych mogą obejmować naprężenia rozciągające, zginanie, ścinanie, wibracje i uderzenia. Każdy rodzaj naprężenia wpływa inaczej na części platerowane miedzią:

- Naprężenie rozciągające: Czysta miedź może rozciągać się lub odkształcać pod wpływem długotrwałych obciążeń rozciągających. Warstwy platerowane o wyższej twardości mogą zapobiegać rozciąganiu, ale nadmierne obciążenie może powodować rozwarstwienie pomiędzy powłoką a materiałem podstawowym.

- Naprężenie zginające: Cienkie miedziane części tłoczone są podatne na zginanie i zmęczenie spowodowane zginaniem. Właściwy dobór stopu i techniki utwardzania podczas tłoczenia mogą zwiększyć odporność.

- Naprężenie ścinające i udarowe: W zastosowaniach, w których części poddawane są nagłym obciążeniom, preferowane są stopy miedzi o dużej wytrzymałości i trwałym poszyciu, aby uniknąć pęknięć i odprysków.

4. Testowanie trwałości pod dużym obciążeniem

Ocena trwałości części tłoczonych pokrytych miedzią wymaga połączenia testów laboratoryjnych i symulacji w świecie rzeczywistym. Typowe metody testowania obejmują:

- Próba rozciągania: Mierzy maksymalne naprężenie, jakie część może wytrzymać przed pęknięciem.

- Testy zginania i zginania: Ocenić odporność na wielokrotne zginanie i zmęczenie.

- Testowanie korozji: Symuluje narażenie na wilgoć, sól lub chemikalia w celu oceny integralności powłoki.

- Cykl termiczny: Określa, jak część reaguje na powtarzające się wahania temperatury.

Testy te pomagają inżynierom zidentyfikować potencjalne słabe punkty i zoptymalizować dobór materiału, rodzaj galwanizacji i techniki tłoczenia w celu poprawy wydajności.

5. Rozważania projektowe dla zastosowań o dużym naprężeniu

Trwałość można często zwiększyć poprzez przemyślany projekt. Kluczowe kwestie obejmują:

- Jednolita grubość ścianki: Unikanie cienkich odcinków lub ostrych narożników zmniejsza koncentrację naprężeń.

- Płynne przejścia: Zaokrąglone krawędzie i fazowania minimalizują powstawanie naprężeń, w których mogą zapoczątkować pęknięcia.

- Zoptymalizowane poszycie: Zapewnienie wystarczającej grubości poszycia i przyczepności poprawia odporność na zużycie i korozję.

- Wybór stopu: Wybór stopów miedzi o wyższej wytrzymałości mechanicznej lub zintegrowanie elementów wzmacniających może poprawić wydajność bez utraty przewodności.

6. Konserwacja i długowieczność

Nawet najlepiej zaprojektowane części tłoczone na bazie miedzi wymagają konserwacji, aby osiągnąć długoterminową trwałość pod obciążeniem. Kluczowe strategie konserwacji obejmują:

- Regularne inspekcje: Poszukaj oznak zużycia, korozji lub rozwarstwienia powłoki.

- Ochrona środowiska: Jeśli to możliwe, ogranicz narażenie na żrące chemikalia lub wilgoć.

- Właściwa obsługa: Unikaj nadmiernej siły mechanicznej podczas instalacji lub obsługi, aby zapobiec mikropęknięciom.

7. Praktyczne zastosowania i oczekiwania dotyczące wydajności

Części tłoczone na bazie miedzi są stosowane w różnych zastosowaniach wymagających dużych naprężeń, w tym:

- Złącza elektryczne w obwodach wysokoprądowych.

- Czujniki i styki samochodowe narażone na wibracje.

- Komponenty lotnicze wymagające niezawodnych parametrów mechanicznych i elektrycznych.

- Maszyny przemysłowe narażone na powtarzające się obciążenia mechaniczne.

Części te, odpowiednio zaprojektowane, wyprodukowane i konserwowane, mogą wytrzymać znaczne obciążenia, zachowując jednocześnie funkcjonalność. Jednak dokładna żywotność zależy od kombinacji doboru materiału, jakości poszycia, obciążenia mechanicznego i narażenia na środowisko.

8. Wniosek

Części tłoczone na bazie miedzi oferują wszechstronne połączenie przewodności elektrycznej, odporności na korozję i wydajności mechanicznej. W warunkach dużych naprężeń ich trwałość zależy od starannego doboru materiału, jakości platerowania, precyzyjnych technik tłoczenia i przemyślanego projektu. Rozumiejąc czynniki wpływające na wydajność i wdrażając odpowiednie strategie testowania, projektowania i konserwacji, inżynierowie i producenci mogą zapewnić niezawodne działanie tych komponentów w wymagających zastosowaniach.

Chociaż żadna część nie jest niezniszczalna, części tłoczone na bazie miedzi, jeśli są odpowiednio zaprojektowane i konserwowane, stanowią trwałe i opłacalne rozwiązanie w wielu środowiskach o wysokim obciążeniu.