Zrozumienie części tłoczonych ze stali nierdzewnej w nowoczesnej produkcji

Części tłoczone ze stali nierdzewnej to precyzyjnie uformowane elementy wytwarzane poprzez kształtowanie blach ze stali nierdzewnej za pomocą pras mechanicznych i niestandardowych narzędzi. Części te są szeroko stosowane w motoryzacji, elektronice, urządzeniach medycznych, sprzęcie przemysłowym i produktach konsumenckich ze względu na ich wytrzymałość, odporność na korozję i stabilność wymiarową. W przeciwieństwie do typowego formowania metali, tłoczenie stali nierdzewnej wymaga dokładnej kontroli właściwości materiału, konstrukcji narzędzi i parametrów procesu, aby osiągnąć stałą jakość na dużą skalę.

Producenci wybierają części tłoczone ze stali nierdzewnej, gdy potrzebują produkcji na dużą skalę z wąskimi tolerancjami, powtarzalnością i długą żywotnością. Proces ten doskonale nadaje się do wsporników, zacisków, obudów, zacisków, elementów ekranujących i wzmocnień konstrukcyjnych, które muszą wytrzymać naprężenia mechaniczne i narażenie na działanie środowiska.

Kluczowe gatunki stali nierdzewnej używane do tłoczenia

Wybór odpowiedniego gatunku stali nierdzewnej ma kluczowe znaczenie dla pomyślnego tłoczenia. Każdy gatunek oferuje inną charakterystykę formowania, poziomy odporności na korozję i względy kosztowe. Najczęściej stosowane gatunki równoważą odkształcalność z wydajnością mechaniczną.

- Stal nierdzewna 304 jest najpopularniejszym wyborem do tłoczenia części ze stali nierdzewnej ze względu na doskonałą odporność na korozję, dobrą ciągliwość i szeroką dostępność.

- Stal nierdzewna 316 zapewnia zwiększoną odporność na chemikalia i słoną wodę, dzięki czemu nadaje się do elementów morskich, medycznych i do przetwarzania żywności.

- Stal nierdzewna 430 to gatunek ferrytyczny, często stosowany, gdy wymagane są właściwości magnetyczne i niższe koszty materiałów.

Grubość materiału, kierunek słojów i wykończenie powierzchni również wpływają na wydajność tłoczenia. Cieńsze grubości poprawiają odkształcalność, a stała orientacja ziaren zmniejsza pękanie i zniekształcenia podczas formowania.

Wyjaśnienie procesów tłoczenia rdzenia ze stali nierdzewnej

Części tłoczone ze stali nierdzewnej są produkowane kilkoma technikami formowania, często łączonymi na jednej linii produkcyjnej. Wybór procesu zależy od geometrii części, wielkości produkcji i wymagań dotyczących tolerancji.

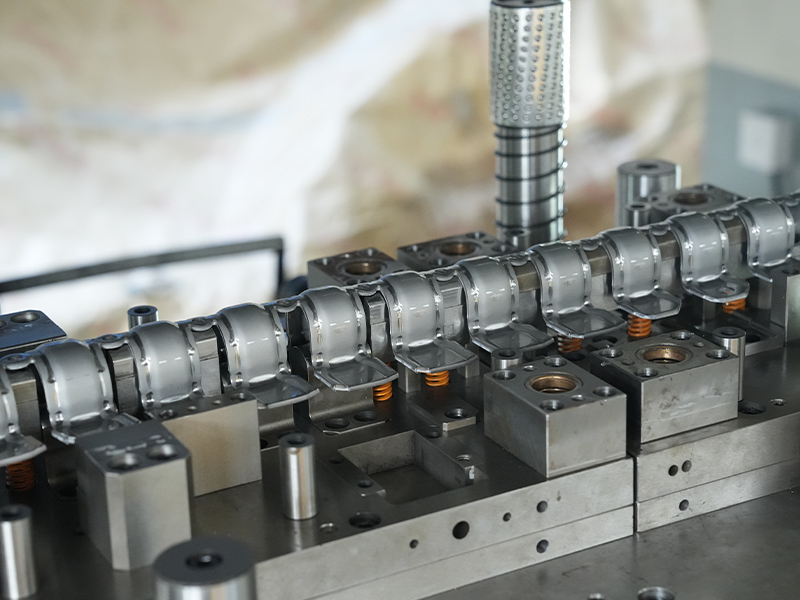

Progresywne tłoczenie

Tłoczenie progresywne wykorzystuje szereg stanowisk w jednej matrycy do wykonywania wielu operacji, takich jak wykrawanie, przekłuwanie, gięcie i formowanie. Ta metoda jest idealna do tłoczenia dużych ilości stali nierdzewnej o skomplikowanych kształtach i wąskich tolerancjach. Minimalizuje obsługę, skraca czas cyklu i zapewnia stałą jakość części.

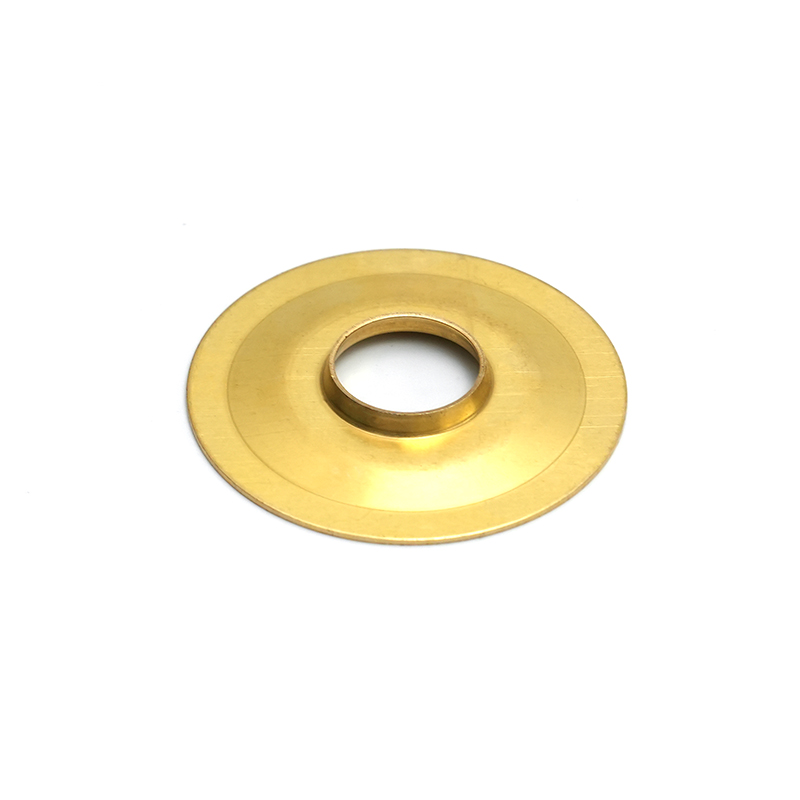

Głęboki rysunek

Głębokie tłoczenie stosuje się, gdy części tłoczone ze stali nierdzewnej wymagają znacznej głębokości w stosunku do ich średnicy, np. obudowy lub elementy cylindryczne. Właściwe smarowanie, współczynniki rozciągania i dobór materiału są niezbędne, aby zapobiec rozdarciom lub marszczeniu podczas procesu.

Delikatne wygaszanie

Wykrawanie dokładne pozwala uzyskać części o gładkich krawędziach i minimalnych zadziorach, dzięki czemu nadaje się do elementów ze stali nierdzewnej, które wymagają dużej precyzji i doskonałej jakości krawędzi. Proces ten jest często stosowany w przypadku kół zębatych, mechanizmów blokujących i części kluczowych dla bezpieczeństwa.

Rozważania dotyczące projektowania oprzyrządowania do tłoczenia stali nierdzewnej

Projekt oprzyrządowania ma bezpośredni wpływ na wydajność, żywotność i jakość wyjściową części tłoczonych ze stali nierdzewnej. Ponieważ stal nierdzewna jest twardsza i bardziej ścierna niż stal węglowa, matryce muszą być zaprojektowane pod kątem trwałości i precyzji.

- Materiały matrycowe często obejmują utwardzaną stal narzędziową lub wkładki z węglików spiekanych, odporne na zużycie i odkształcenia.

- Właściwy luz pomiędzy stemplem a matrycą ma kluczowe znaczenie dla ograniczenia powstawania zadziorów i naprężeń narzędzia.

- Systemy usuwania izolacji i prowadzenia pomagają utrzymać wyrównanie i zapobiegają zniekształceniom materiału.

Dobrze zaprojektowane oprzyrządowanie skraca przestoje, poprawia spójność części i obniża długoterminowe koszty produkcji części tłoczonych ze stali nierdzewnej.

Kontrola tolerancji i precyzja w tłoczeniu części

Precyzja jest jedną z głównych zalet części tłoczonych ze stali nierdzewnej. Osiągnięcie wąskich tolerancji wymaga koordynacji właściwości materiału, dokładności prasy i jakości oprzyrządowania. Typowe tolerancje mieszczą się w zakresie od ±0,05 mm do ±0,1 mm, w zależności od złożoności i grubości części.

| Zakres grubości | Osiągalna tolerancja | Typowe zastosowania |

| 0,3–0,8 mm | ±0,05 mm | Elektronika, terminale |

| 0,8–2,0 mm | ±0,1 mm | Wsporniki samochodowe |

Spójna kontrola tolerancji zmniejsza problemy z montażem i poprawia wymienność w środowiskach produkcji masowej.

Opcje wykańczania powierzchni części tłoczonych ze stali nierdzewnej

Po tłoczeniu wykończenie powierzchni poprawia wygląd, odporność na korozję i funkcjonalność części tłoczonych ze stali nierdzewnej. Metoda wykańczania powinna być dostosowana do wymagań użytkownika końcowego części.

- Gratowanie usuwa ostre krawędzie i poprawia bezpieczeństwo podczas obsługi i montażu.

- Polerowanie poprawia gładkość powierzchni i estetykę widocznych komponentów.

- Pasywacja poprawia odporność na korozję poprzez usuwanie zanieczyszczeń powierzchniowych.

Wybór odpowiedniego procesu wykańczania może wydłużyć żywotność produktu i zmniejszyć wymagania konserwacyjne.

Praktyki kontroli jakości w tłoczeniu stali nierdzewnej

Kontrola jakości jest niezbędna do utrzymania spójności części tłoczonych ze stali nierdzewnej, szczególnie w branżach regulowanych. Metody kontroli są integrowane w całym procesie produkcyjnym, a nie stosowane jedynie na ostatnim etapie.

Typowe praktyki kontroli jakości obejmują kontrolę wymiarową przy użyciu suwmiarki lub współrzędnościowych maszyn pomiarowych, kontrole wizualne pod kątem wad powierzchni oraz weryfikację materiału na podstawie zapisów certyfikacyjnych. Często stosuje się statystyczną kontrolę procesu w celu monitorowania trendów i zapobiegania odchyleniom, zanim pojawią się defekty.

Czynniki kosztowe i optymalizacja projektu dla projektów tłoczenia

Koszt części tłoczonych ze stali nierdzewnej zależy od gatunku materiału, grubości, złożoności oprzyrządowania i wielkości produkcji. Chociaż inwestycje w oprzyrządowanie mogą być znaczne, koszty jednostkowe szybko spadają przy większych wolumenach.

Optymalizacja projektu odgrywa główną rolę w redukcji kosztów. Uproszczenie zagięć, utrzymanie jednolitej grubości ścianki i minimalizacja operacji wtórnych może znacznie poprawić wydajność produkcji bez utraty wydajności.

Praktyczne zastosowania w różnych branżach

Części tłoczone ze stali nierdzewnej są stosowane w różnych gałęziach przemysłu, ponieważ łączą trwałość z wydajnością produkcji. W produkcji samochodów wspierają integralność strukturalną i systemy bezpieczeństwa. W elektronice zapewniają ekranowanie, uziemienie i precyzyjną łączność. Przemysł medyczny i spożywczy polegają na elementach tłoczonych ze stali nierdzewnej ze względu na higienę, odporność na korozję i długoterminową niezawodność.

Zrozumienie technicznych i praktycznych aspektów tłoczenia stali nierdzewnej pomaga inżynierom i kupującym podejmować świadome decyzje, zapewniając, że części spełniają oczekiwania dotyczące wydajności, a jednocześnie mieszczą się w budżecie i harmonogramie produkcji.