Zrozumienie części tłoczonych miedzią i ich zastosowań w przemyśle

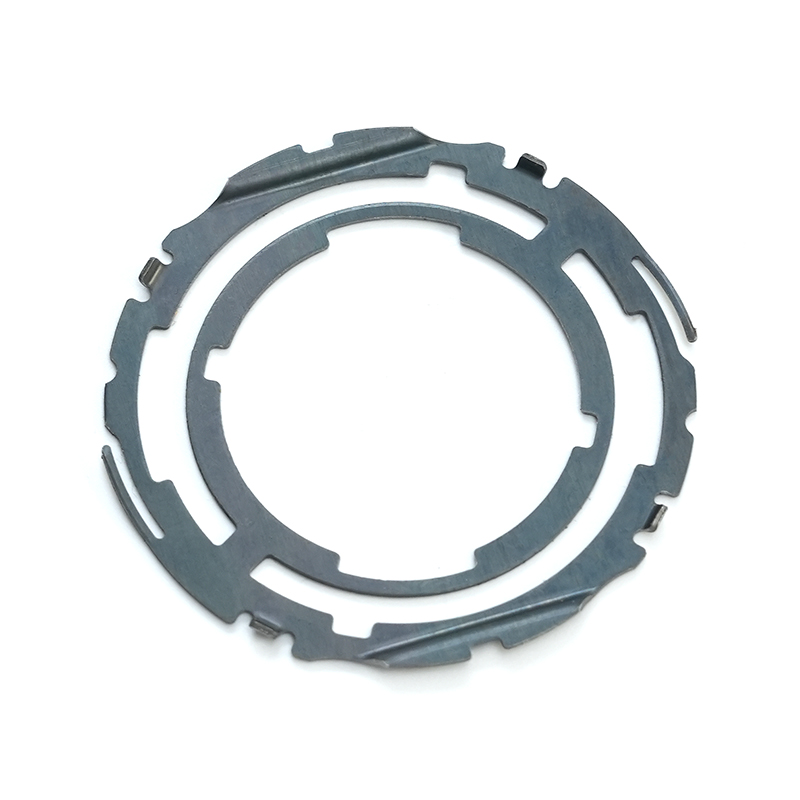

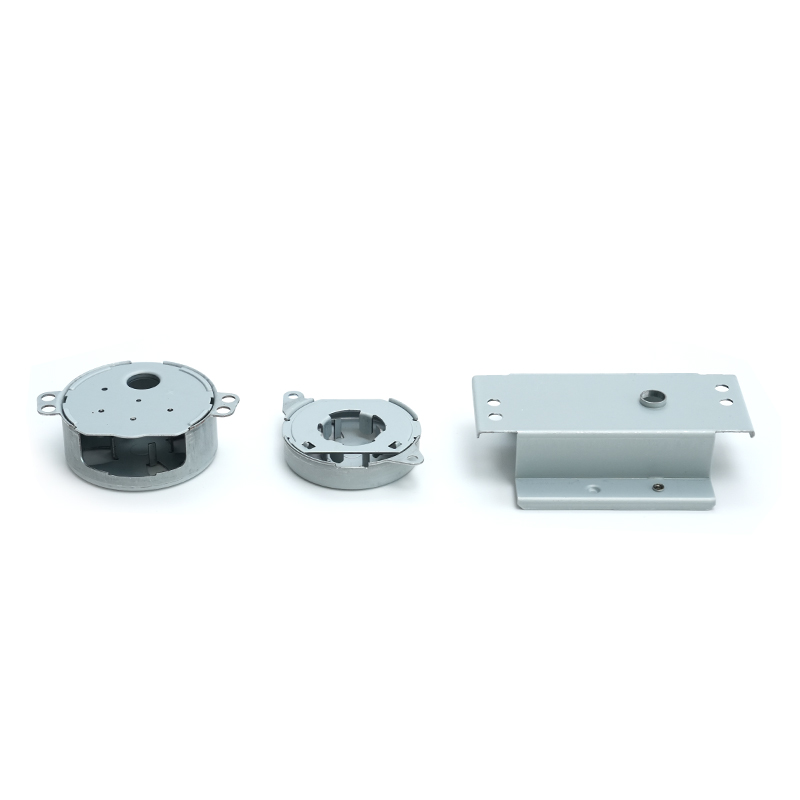

Części tłoczone z miedzi to precyzyjnie formowane komponenty tworzone przez tłoczenie arkuszy miedzi lub stopów miedzi w określone kształty. Ich doskonała przewodność elektryczna, wydajność cieplna i odporność na korozję sprawiają, że są one niezbędne w wielu sektorach. W przeciwieństwie do zwykłych części metalowych, części tłoczone z miedzi wymagają ścisłej kontroli wymiarów i jakości powierzchni ze względu na ich rolę w układach elektrycznych i zespołach mechanicznych o dużej cykli pracy.

Branże, które w dużym stopniu opierają się na częściach tłoczonych z miedzi, obejmują:

- Elektryka i elektronika – do złączy, zacisków i szyn zbiorczych;

- Motoryzacja – dla czujników, przekaźników, styków i systemów akumulatorów EV;

- Telekomunikacja – dla złączy RF i ekranów przewodzących;

- Maszyny przemysłowe — do odpornych na zużycie styków i radiatorów.

Wybór materiału na części tłoczone z miedzi

Wybór odpowiedniego materiału miedzianego ma kluczowe znaczenie dla wydajności tłoczenia i funkcjonalności końcowego zastosowania. Właściwości materiału wpływają na odkształcalność, wytrzymałość, przewodność i koszt. Typowe materiały miedziowe obejmują czystą miedź i stopy miedzi, takie jak mosiądz i brąz.

Gatunki czystej miedzi

Czysta miedź (seria C11000, C10100) zapewnia najwyższą przewodność elektryczną i cieplną wśród metali konstrukcyjnych. Idealnie nadaje się do złączy zasilania i szyn zbiorczych wysokoprądowych, gdzie krytyczna jest minimalna rezystancja. Jednakże czysta miedź ma niższą wytrzymałość na rozciąganie w porównaniu z wieloma stopami, co wymaga starannej kontroli procesu, aby uniknąć pęknięć podczas tłoczenia.

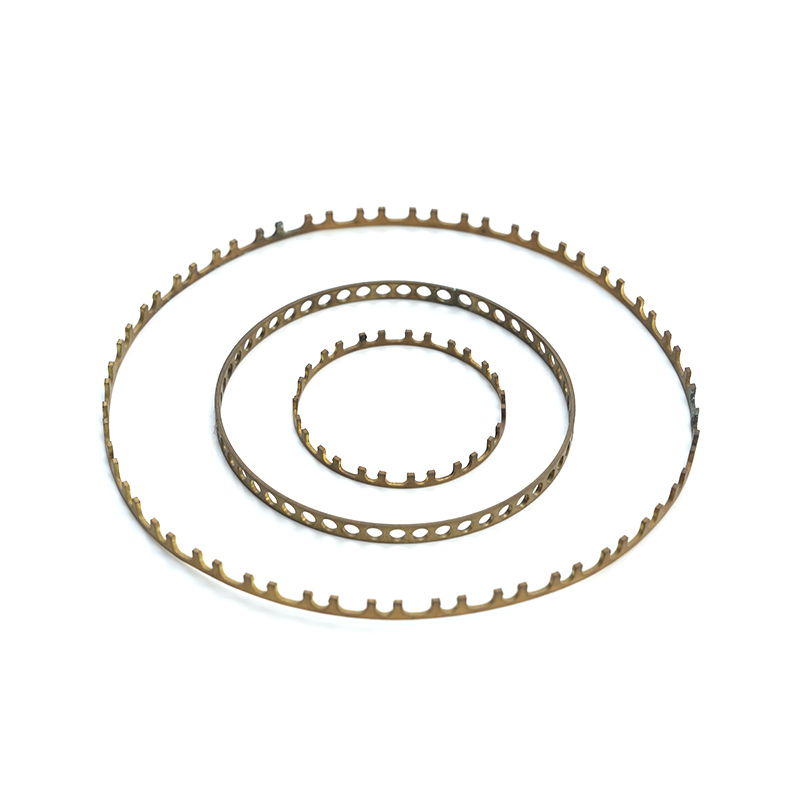

Typowe stopy miedzi: mosiądz i brąz

Stopy miedzi, takie jak mosiądz (miedź-cynk) i brąz (miedź-cyna), zwiększają wytrzymałość i odporność na zużycie, zachowując jednocześnie rozsądną przewodność. Mosiądz jest często używany do zacisków i styków sprężynowych ze względu na równowagę pomiędzy odkształcalnością i wytrzymałością mechaniczną. Warianty z brązu wybierane są do środowisk wymagających zwiększonej odporności na korozję lub tarcia.

Zasady projektowania części tłoczonych z miedzi

Efektywny projekt części tłoczonych z miedzi wykracza poza proste kształty. Dobry projekt ułatwia produkcję, zmniejsza ilość złomu i zapewnia wydajność funkcjonalną. Poniższe zasady kierują się inżynierami podczas opracowywania części:

- Zachowaj jednolitą grubość ścianki: Nierówna grubość może powodować pęknięcia lub sprężynowanie podczas formowania.

- Unikaj ostrych narożników wewnętrznych: Użyj promieni, aby poprawić przepływ materiału i zmniejszyć koncentrację naprężeń.

- Minimalizuj zadziory i ostre krawędzie: Określ tolerancje i wymagania dotyczące wykończenia, aby zmniejszyć koszty wtórnego gratowania.

- Rozważ efekty Springback: Stopy miedzi mogą odskoczyć po uformowaniu; dodatki projektowe rekompensują to.

Tolerancja i specyfikacje funkcji

Części tłoczone z miedzi często wymagają wąskich tolerancji ze względu na łączenie z innymi zespołami mechanicznymi lub elektrycznymi. Określ tolerancje w zależności od funkcji — na przykład szerokości styków wpływające na obciążalność prądową lub średnice sworzni pasujące do obudów. Węższe tolerancje mogą zwiększyć złożoność i koszt oprzyrządowania, dlatego należy zrównoważyć potrzeby projektowe z wykonalnością produkcji.

Procesy produkcyjne części tłoczonych z miedzi

Tłoczenie miedzi polega na przetwarzaniu płaskiego arkusza lub materiału w kręgach na złożone części za pomocą matryc i pras. Kilka wariantów procesu odpowiada różnym objętościom i geometriom:

Wygaszanie i przekłuwanie

Wykrawanie wycina początkowy kształt z arkusza lub zwoju. Piercing tworzy dziury lub wewnętrzne wycięcia. Operacje te często występują na pierwszych etapach matryc progresywnych w celu uzyskania powtarzalnych cech. Wykrawanie o wysokiej precyzji zmniejsza powstawanie zadziorów i poprawia jakość formowania na dalszym etapie.

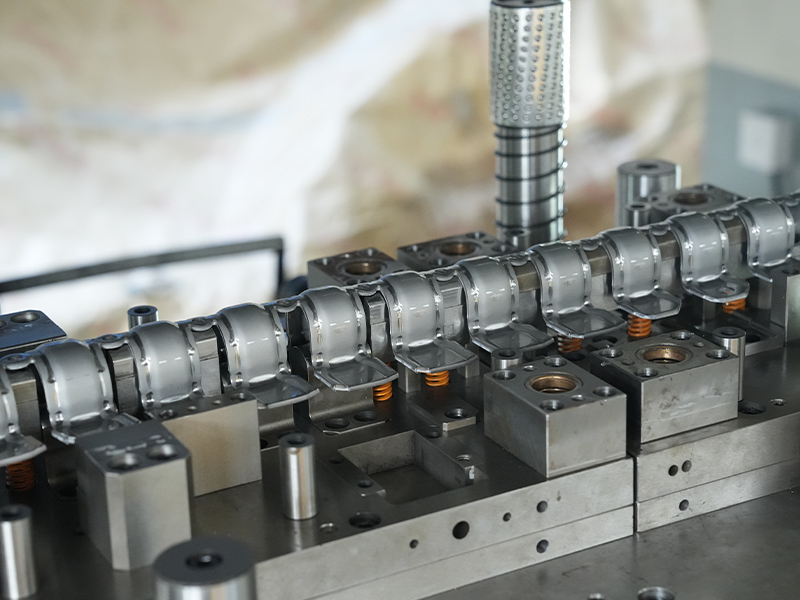

Progresywne tłoczenie

Progresywne tłoczenie matrycowe wykorzystuje szereg stanowisk na jednym zestawie matryc. Każda stacja dodaje operacje, takie jak gięcie, zwijanie lub formowanie, aby zbudować kompletne części w jednym cyklu prasy. Tłoczenie progresywne jest idealne w przypadku dużych serii ze względu na szybkość i powtarzalność, ale koszty oprzyrządowania są wyższe niż w przypadku prostych matryc, co czyni je najlepszym rozwiązaniem w przypadku średnich i dużych serii produkcyjnych.

Precyzyjne wykrawanie dla precyzyjnych krawędzi

Wykrawanie dokładne to wyspecjalizowany proces dla części wymagających bardzo gładkich krawędzi i ścisłej kontroli wymiarowej. Wykorzystuje precyzyjnie obrobione matryce pod wysokim ciśnieniem, aby zmniejszyć odkształcenia. Choć droższe niż konwencjonalne tłoczenie, dokładne wykrawanie pozwala uzyskać części o doskonałej dokładności geometrycznej, odpowiednie do krytycznych styków elektrycznych lub precyzyjnych elementów mechanicznych.

Wybór oprzyrządowania i prasy do tłoczenia miedzi

Wybór oprzyrządowania i pras wpływa bezpośrednio na jakość produkcji, czas cyklu i koszt. Materiały miedziane charakteryzują się dobrą ciągliwością, ale mogą szybko twardnieć podczas pracy, dlatego oprzyrządowanie musi być solidne i precyzyjnie ustawione.

Materiały matrycowe i powłoki

Wysokowęglowe stale narzędziowe, takie jak A2 lub D2, są powszechnie stosowane w matrycach do tłoczenia ze względu na odporność na zużycie i wytrzymałość. W przypadku dużych ilości stale narzędziowe mogą być pokryte powłokami takimi jak TiN lub DLC w celu zmniejszenia tarcia i wydłużenia żywotności. Drobne wykrojniki często wymagają jeszcze twardszych materiałów i częstszej konserwacji.

Rodzaje pras do tłoczenia miedzi

Prasy mechaniczne zapewniają dużą prędkość i powtarzalność w przypadku tłoczenia progresywnego. W przypadku operacji precyzyjnych lub dłuższych skoków można wybrać prasy hydrauliczne. Prasy serwo zapewniają programowalne sterowanie zmienną prędkością i czasem przebywania, co poprawia kontrolę formowania w przypadku złożonych geometrii.

Kontrola jakości i inspekcja części tłoczonych z miedzi

Zapewnienie jakości gwarantuje, że miedziane części tłoczone spełniają określone kryteria wydajności. Solidny plan inspekcji ogranicza ilość odpadów i przeróbek, poprawiając jednocześnie niezawodność części.

Kontrola wymiarowa

Użyj skalibrowanych mierników, współrzędnościowej maszyny pomiarowej (współrzędnościowej maszyny pomiarowej) lub komparatorów optycznych, aby zweryfikować krytyczne wymiary. W przypadku serii wielkoseryjnych zautomatyzowane systemy wizyjne mogą sprawdzać cechy na bieżąco, aby wcześnie wykryć odchylenia.

Wykończenie powierzchni i kontrola zadziorów

Wykończenie powierzchni wpływa na rezystancję styku elektrycznego i dopasowanie montażowe. Sprawdź powierzchnie pod kątem zadrapań, wgłębień i zadziorów. Może być konieczne gratowanie poprzez bębnowanie, szczotkowanie lub mikrogratowanie. Aby zachować przejrzystość, należy określić wymagania dotyczące wykończenia powierzchni w mikronach (Ra).

Testy mechaniczne i elektryczne

W zależności od zastosowania należy sprawdzić wytrzymałość na rozciąganie, zginanie i przewodność. Styki elektryczne należy sprawdzić pod kątem rezystancji styków pod obciążeniem. Dokumentuj protokoły testów, aby zapewnić powtarzalność i zgodność ze standardami klienta.

Czynniki kosztowe i kwestie czasu realizacji

Oszacowanie kosztów i czasów realizacji na wczesnym etapie projektu pomaga ustalić realistyczne oczekiwania. Do głównych czynników kosztowych zalicza się rodzaj materiału, złożoność części, projekt oprzyrządowania i wielkość produkcji. Stopy miedzi są zwykle droższe niż stal czy aluminium, dlatego optymalizacja projektu może zmniejszyć ilość odpadów i obniżyć koszty.

| Czynnik kosztowy | Wpływ | Notatki |

| Rodzaj materiału | Wysoka | Stopy vs czysta miedź |

| Złożoność narzędzi | Wysoka | Progresywne vs proste matryce |

| Wielkość produkcji | Średni | Korzyści skali |

| Wymagania dotyczące inspekcji | Średni | Kontrola inline a kontrola końcowa |

Na czas realizacji mają wpływ cykle projektowania i zatwierdzania narzędzi. Niestandardowe matryce progresywne mogą wymagać kilku tygodni projektowania i prób, podczas gdy proste narzędzia do tłoczenia można dostarczyć szybciej. Wczesna współpraca z dostawcami pomaga zmniejszyć opóźnienia.

Wybór odpowiedniego dostawcy tłoczenia miedzi

Wybór dostawcy posiadającego wiedzę specjalistyczną w zakresie tłoczenia miedzi gwarantuje jakość i terminowość dostaw. Oceniaj potencjalnych partnerów w oparciu o możliwości narzędziowe, doświadczenie materiałowe, moce produkcyjne i systemy kontroli. Poproś o próbki lub prototypy, aby sprawdzić możliwości przed wykonaniem dużych serii.